Software DFM para PCB en los procedimientos de diseño y fabricación

¿Busca un software DFM en el proceso de diseño y fabricación? En este artículo descubrirá cuál es el mejor software DFM para su proyecto.

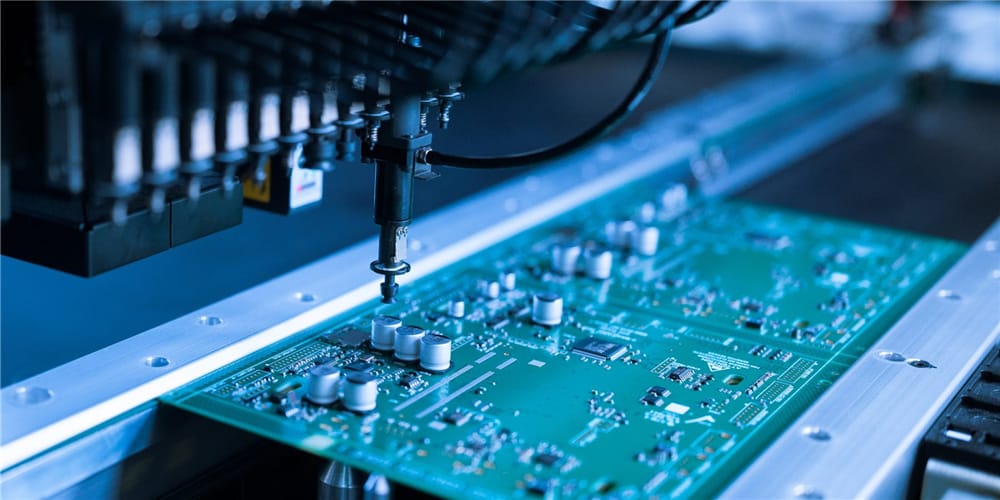

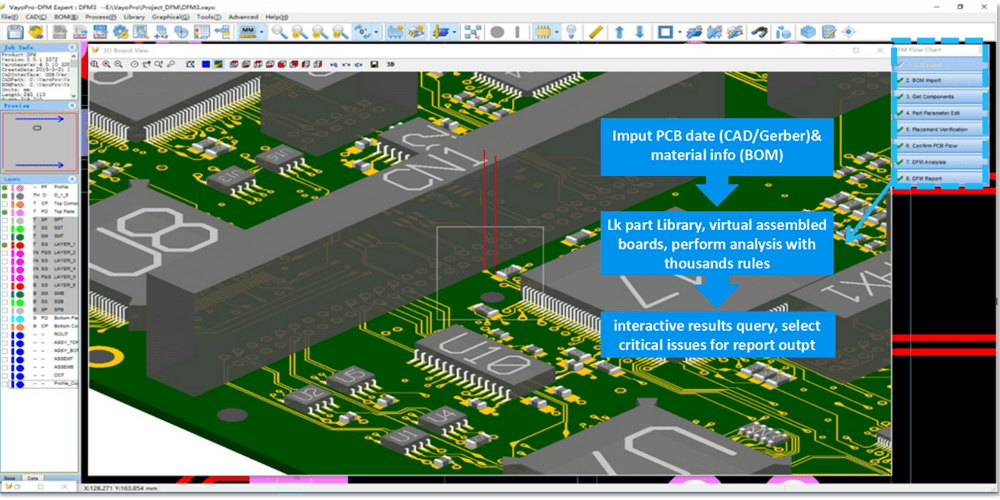

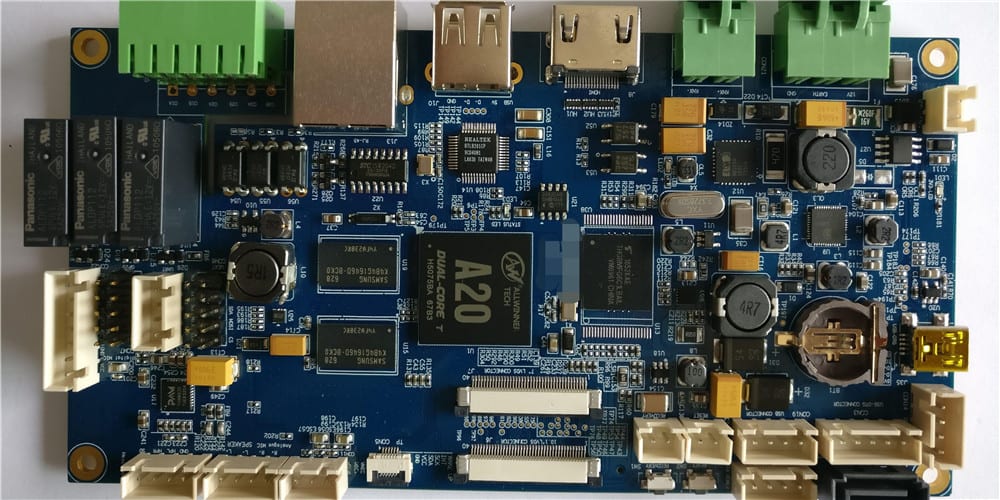

El diseño para fabricación de PCB (DFM) es un proceso de ingeniería que permite a los ingenieros crear una PCB para satisfacer las demandas del producto. El software DFM de diseño proporciona un conjunto claro y conciso de directrices mediante las cuales los diseñadores pueden crear sus diseños de PCB. Un análisis DFM es esencial para verificar si el diseño cumple los requisitos.

Comprender el Diseño para Fabricación (DFM) y sus ventajas es crucial para los diseñadores de PCB. En primer lugar, aprenda por qué es importante el DFM, cómo conseguir un buen DFM y cómo se traduce en el diseño de la PCB. Esperamos que esta información le resulte útil a la hora de desarrollar su próximo proyecto. Lea también nuestro artículo sobre la importancia de las herramientas de diseño de PCB. Por último, aquí tiene algunas razones por las que debería utilizar DFM en su diseño de PCB.

Qué significa el diseño para fabricación y sus ventajas

Aunque el coste final de un producto viene determinado en última instancia por los costes de capital y los gastos generales, hasta el 80% del coste final depende de su diseño. Por tanto, reducir el coste de un producto antes de que salga de la fábrica es fundamental para garantizar un producto final competitivo. Tal es el objetivo de la DFM y el ensamblaje de PCB, un enfoque formal del análisis de costes.

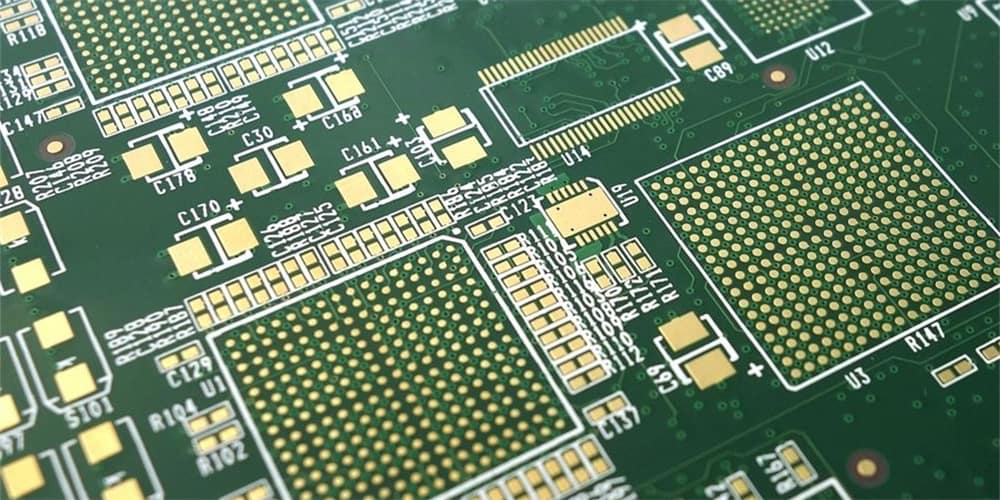

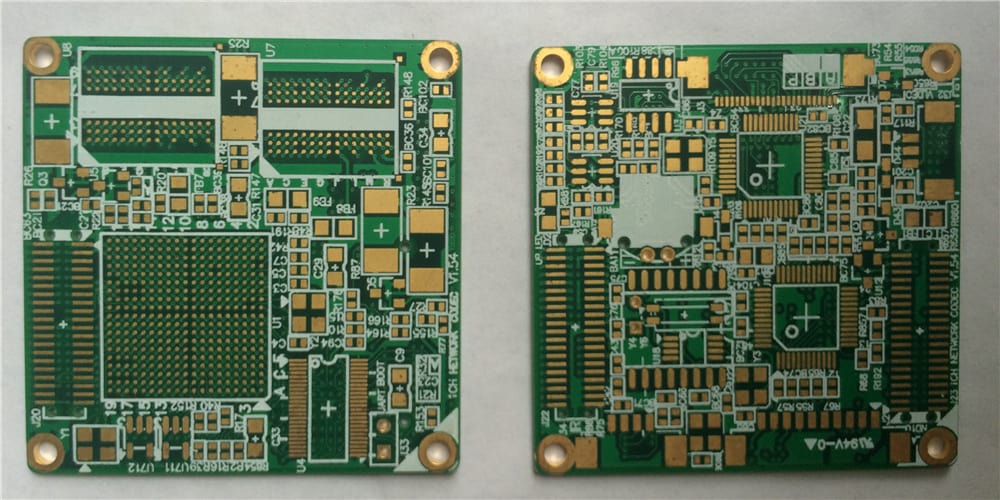

Cuando diseñamos placas de circuito impreso, nuestro objetivo es que sean lo más pequeñas y ligeras posible. Esto se debe a que queremos reducir el tamaño para recortar los costes de material. Sin embargo, también tenemos que asegurarnos de que la PCB tenga un aspecto estético agradable y no pierda ninguna funcionalidad o, peor aún, tenga una funcionalidad reducida debido a las limitaciones de tamaño. El objetivo no es sólo ahorrar el creciente coste, sino garantizar que el producto final siga siendo estéticamente agradable.

Resumen rápido

DFM es un proceso que simplifica los procesos de fabricación y produce un producto mejor con menos costes. Idealmente, la DFM debería aplicarse al principio del ciclo de desarrollo e implicar a todo el equipo de desarrollo del producto, incluidos los diseñadores de hardware. Sin embargo, aplicar DFM al final del ciclo de desarrollo de un producto puede suponer mucho peso, coste y complicaciones añadidos. En cambio, podemos incorporarla fácilmente al proceso de diseño y fabricación de placas de circuito impreso.

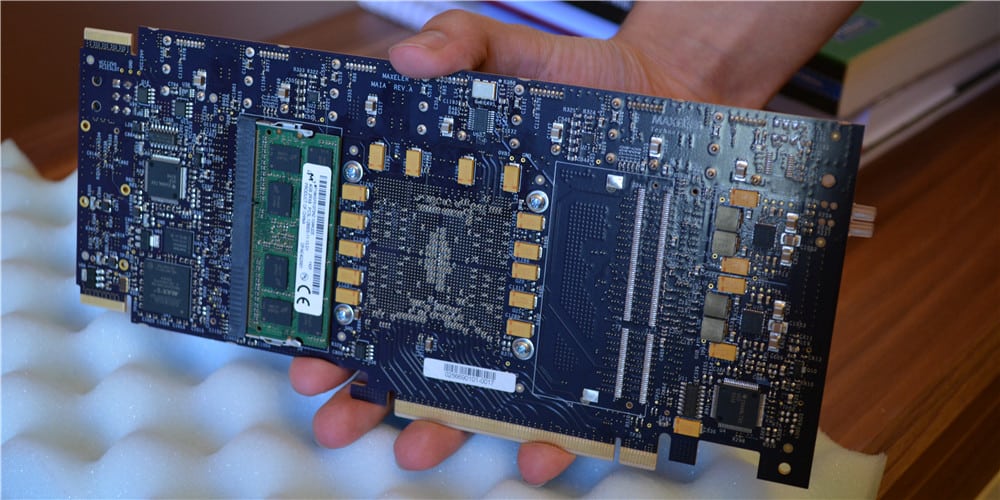

Al tener en cuenta las necesidades del producto final, el diseño de una placa de circuito impreso puede beneficiarse del proceso de fabricación optimizado. Idealmente, los ingenieros diseñan las placas de circuito impreso para reducir los errores de montaje de los componentes. Por ejemplo, el proceso de montaje será lento si los componentes son de difícil acceso. Del mismo modo, si un componente es difícil de montar, puede ser necesario sustituirlo. Diseñar para la accesibilidad reduce los costes de producción y aumenta el rendimiento.

Aunque las ventajas de la DFM de PCB son obvias, los beneficios superan a los costes. El uso de equipos y procesos CM que puede modificar fácilmente en función de las necesidades de fabricación se reducirá significativamente, al tiempo que se reducen los costes de producción y los plazos de entrega. Además, las ventajas de utilizar el diseño del producto para la fabricación incluyen un menor coste, una mayor calidad, una puesta a punto más rápida y un plazo de entrega reducido. De este modo, un producto puede ser más fiable y menos costoso.

El flujo de diseño

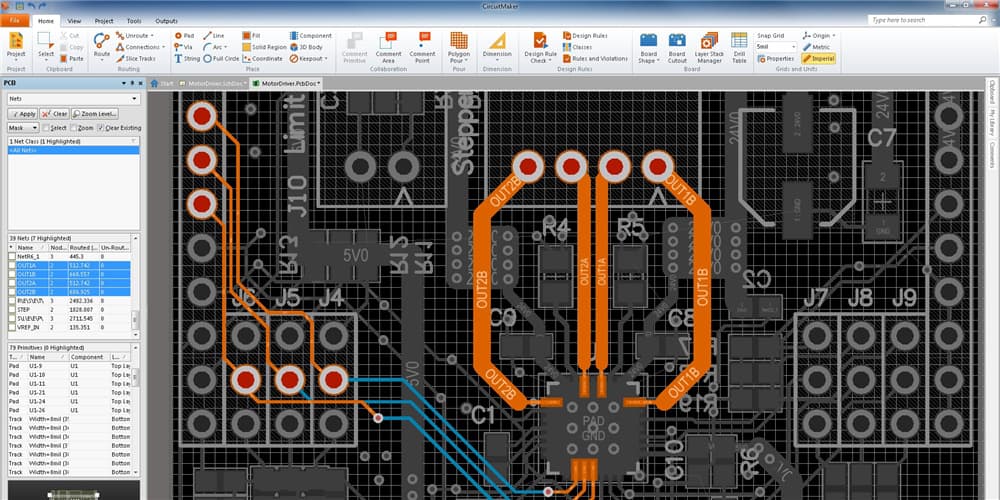

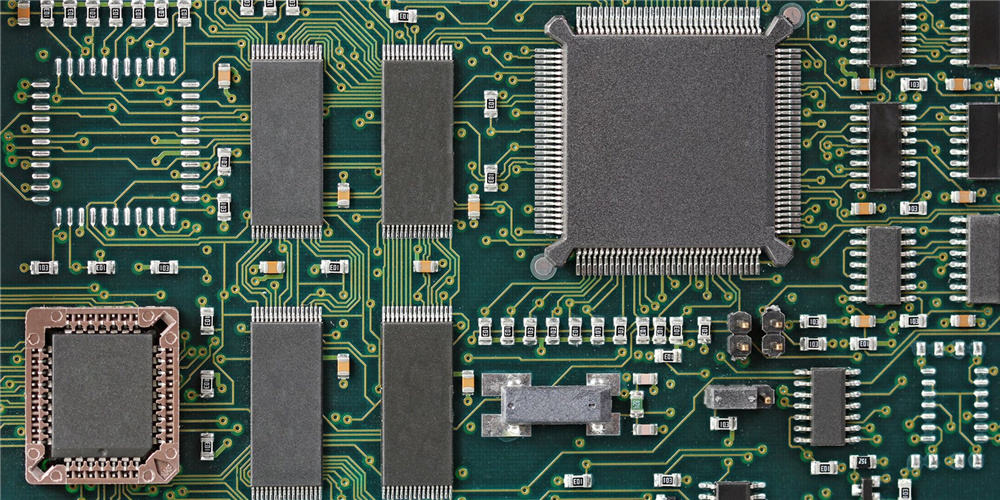

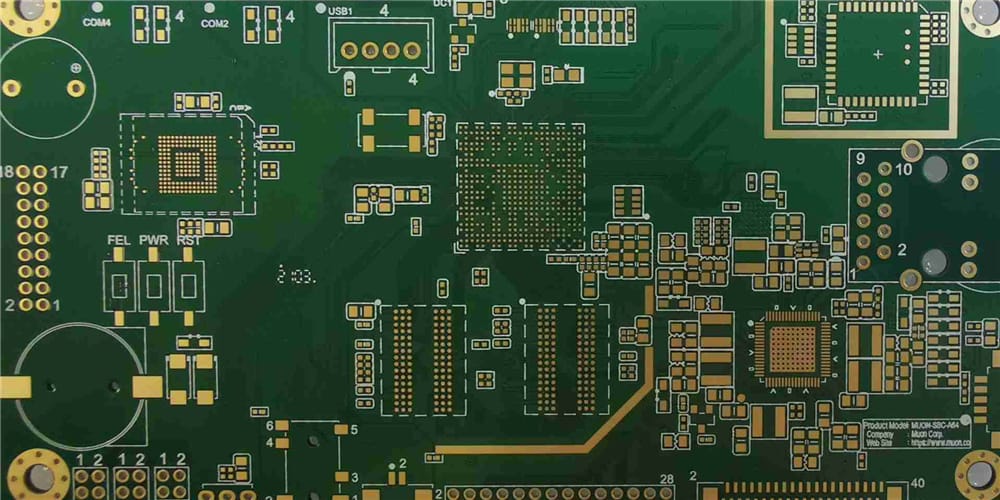

El flujo de diseño consta de tres fases principales: fase de recopilación de requisitos, fase esquemática y fase de diseño. La fase de recopilación de requisitos reúne principalmente la información necesaria para diseñar la placa de circuito impreso. Debe reunir y verificar todos los componentes que utilizará en la placa de circuito impreso. La fase esquemática se completa primero antes de pasar al diseño, para que los ingenieros se hagan una idea de cuánto espacio se necesitará para cada parte del equipo, como resistencias, condensadores e incluso circuitos integrados si son complejos (debido al número de pines). Puedes comprobar y verificar las directrices DFM PCB durante la fase de esquematización.

La verificación en línea de las directrices DFM no debe limitarse a comprobar que todos los componentes encajan en una PCB, sino que lo más importante es asegurarse de que el diseño es un buen diseño, que será estable, fiable y sin problemas. Hay varias comprobaciones DFM que deben realizarse durante esta fase de diseño y que ayudarán a garantizar un buen diseño de PCB.

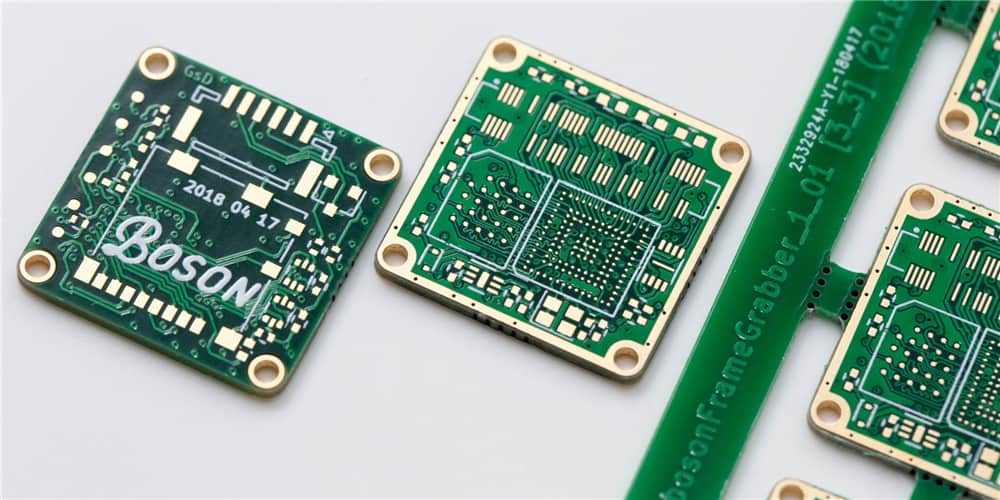

La creación de prototipos permite a los diseñadores probar múltiples prototipos de un diseño e identificar fallos en el mismo. La precisión de los prototipos les permite minimizar los costes de diseño y acortar el tiempo del proceso de producción. Además, una PCB con un DFM adecuado será más fácil de fabricar. Con las nuevas tecnologías, resulta más fácil diseñar y fabricar un prototipo que un diseño que no cumpla los criterios de DFM.

¿Por qué es importante la DFM en el diseño de PCB?

¿Qué es DFM? El término se refiere a una serie de procesos de diseño. A algunos les gusta dividirlo en dos áreas: diseño para fabricación y diseño para montaje. Pero engloba todas ellas. Seguir las directrices DFM para PCB puede ayudarle a evitar reprocesamientos y acelerar el proceso de fabricación.

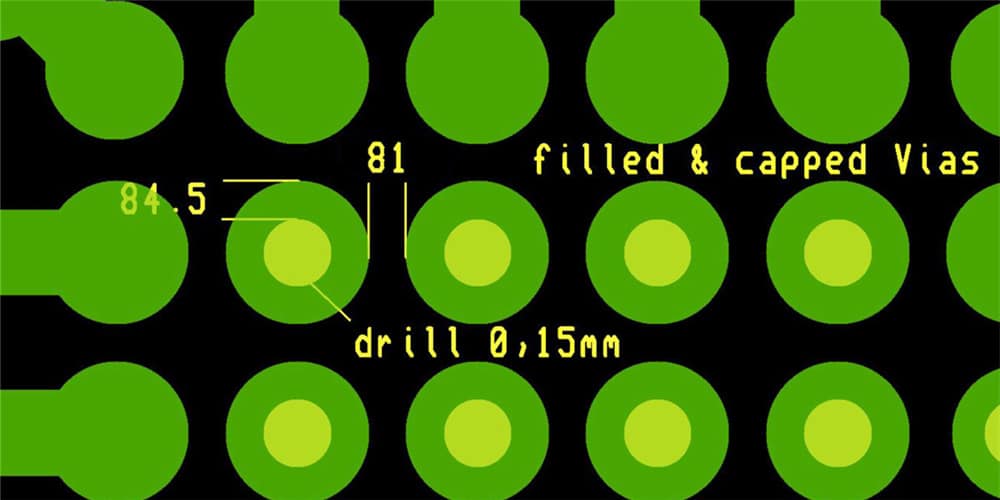

En el pasado, las reglas de holgura de las placas de circuito impreso eran sencillas. Hoy en día, los diferentes componentes y áreas de la placa requieren diferentes reglas de holgura. Además, las distintas técnicas de fabricación también requieren reglas de DFM diferentes. Hacer un seguimiento de estas reglas es una tarea desalentadora para los diseñadores. Por no hablar de que la mayoría de las herramientas de diseño de PCB no tienen las funciones necesarias para realizar un seguimiento de estas reglas. Pero unas pocas cosas pueden hacer de DFM una parte crucial de su proceso de diseño de PCB.

La importancia de DFM

En primer lugar, la DFM permite eliminar errores en el diseño de PCB. Por ejemplo, un error común es no dejar suficiente espacio libre en el borde de la PCB. Si esto ocurre, el cobre de la placa puede corroerse sin una capa protectora. También es posible que tenga que revalidar la funcionalidad y realizar cambios sustanciales en el diseño. Por eso, los diseñadores de PCB deben conocer la lista de comprobación DFM antes de sumergirse en el proceso de diseño.

La DFM ayuda a los fabricantes a incorporar componentes que antes se destinaban a placas más grandes en placas más pequeñas. Puede ser una tarea compleja que puede acabar con problemas de holgura en los bordes y trampas de ácido. Con la ayuda de DFM, puede mantener las especificaciones de su diseño en una disposición funcional. El producto final será mucho más fiable y eficiente. El proceso DFM reducirá los costes de fabricación y mejorará su competitividad. Y es una parte integral de la fabricación de nuevos productos.

La DFM permite a los fabricantes eliminar las costosas paradas de producción y las tiradas desperdiciadas. También les ayuda a evitar la fabricación de productos defectuosos, que pueden dar lugar a múltiples demandas, quejas de los clientes y publicidad negativa. También identifica métodos alternativos para fabricar medidas únicas que son difíciles de conseguir con el arsenal industrial convencional. Como resultado, también obtendrá una mejor calidad del producto y menos residuos, ya que DFM se asegurará de que no acabe con un producto defectuoso que no funciona.

Cómo ayudan las herramientas de diseño de PCB a lograr una buena DFM

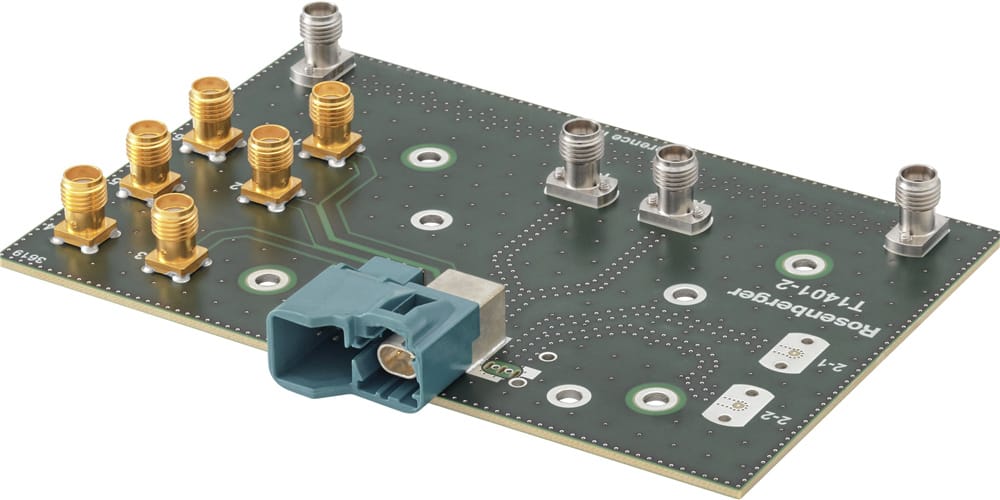

Cuando se trata de diseño de PCB, el uso de DFM y un buen enrutamiento es esencial para el éxito de la fabricación. DFM significa que la placa satisface todas las necesidades de su fabricante. Para conseguirlo, los diseñadores deben seguir las directrices DFM de su sector. Allegro PCB Designer de Cadence dispone de estas herramientas y es una excelente elección para DFM.

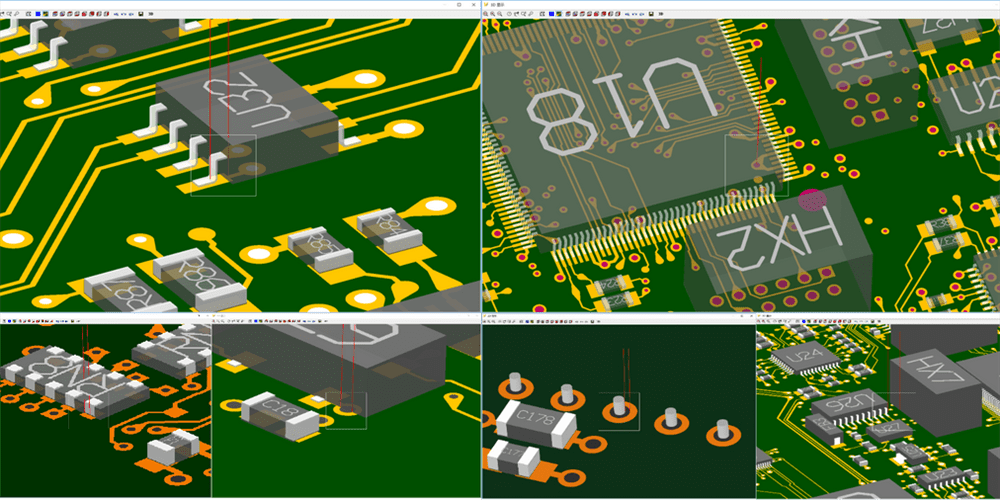

El esquema es una parte importante del diseño global. Es un plano de una placa que describe sus componentes. Los programas de diseño de PCB como Quadcept permiten crear esquemas y listas de materiales directamente desde la herramienta. Además, existe una versión comunitaria gratuita de esta herramienta. Para crear un esquema, es necesario conocer los componentes y sus valores.

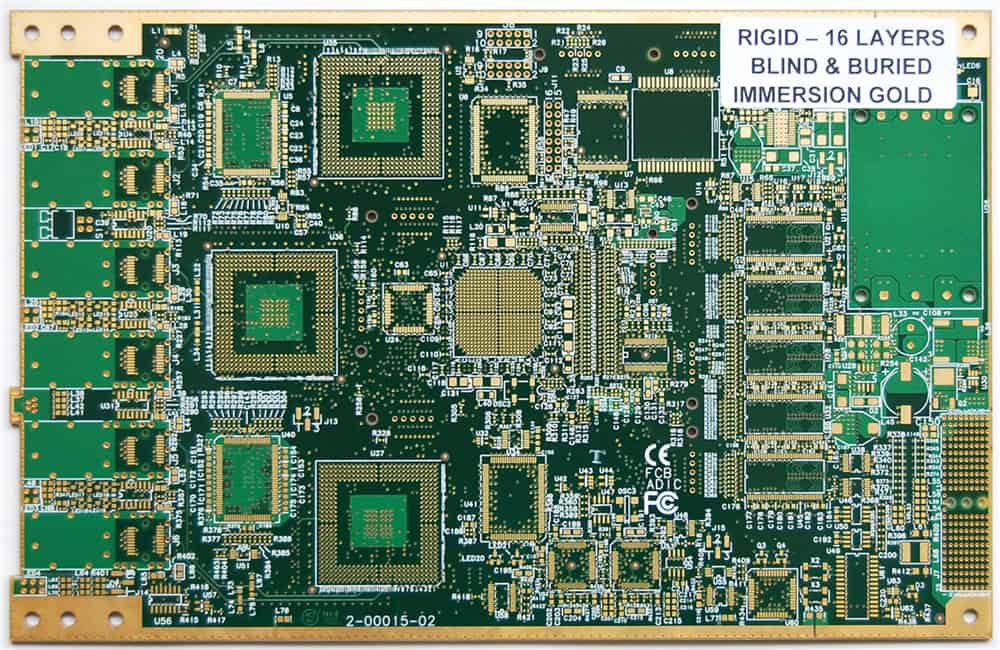

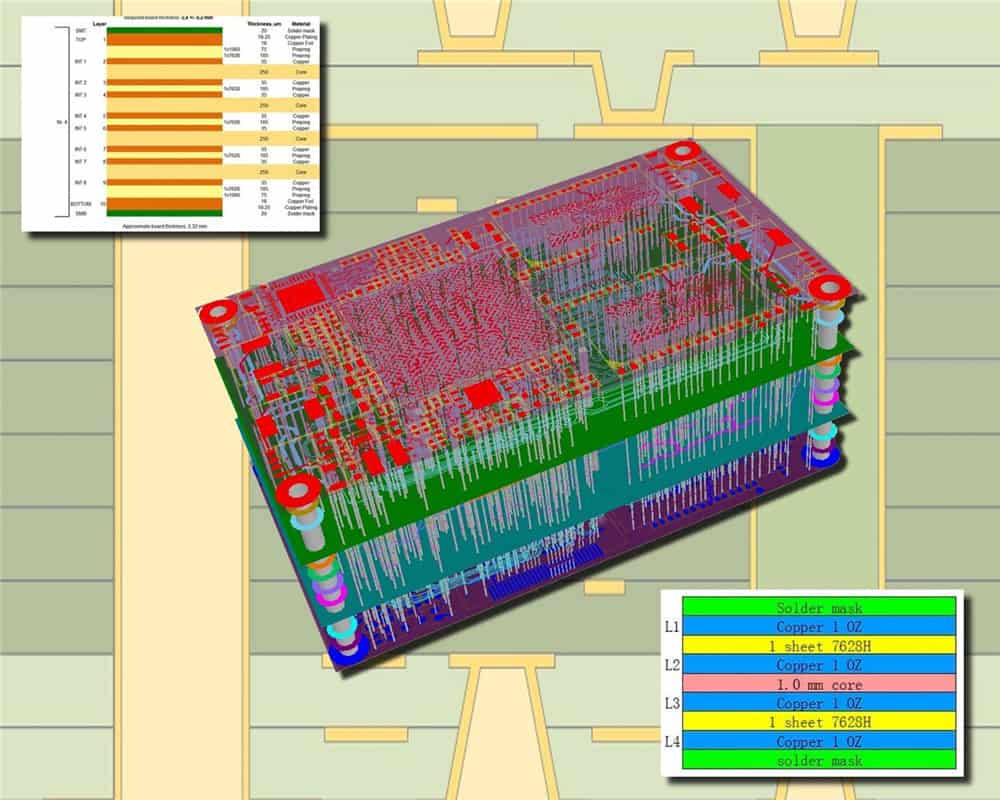

Un buen diseño comienza con la configuración adecuada de las capas de la placa. Los ingenieros de diseño han pasado sus carreras equilibrando las necesidades de los circuitos con los requisitos de fabricación. Pero introducir los datos de apilamiento en el diseño es una tarea difícil. Para superar este reto, los diseñadores deben utilizar herramientas de diseño de PCB que les ayuden a incorporar estos datos a su diseño de PCB. Estas herramientas pueden ayudarle a conseguir un mejor diseño para la fabricación.

Las herramientas de diseño

Cuando se trata de herramientas de diseño de PCB, una de las mejores opciones es FreePCB, un editor gratuito de código abierto que permite a los usuarios crear y modificar PCB con facilidad. Es fácil de usar, tiene una rica biblioteca de componentes y es capaz de realizar trabajos de calidad profesional. Otra opción es Eagle, un potente paquete profesional que combina la introducción de esquemas y el diseño de PCB en un solo programa.

Otra opción es EasyEDA. Este software de diseño de PCB es fácil de usar y admite archivos Excel y Gerber. Además, este software es compatible con el sistema operativo Microsoft Windows.

A la hora de crear diseños de PCB, es importante recordar que todo empieza con las necesidades del cliente. A continuación, el ingeniero electrónico debe traducir las necesidades del cliente al lenguaje de la lógica electrónica. Sólo después pueden diseñar la placa de circuito impreso para satisfacer las necesidades del cliente. De ahí que sea esencial lograr un buen diseño para la fabricación.

Las normas DFM y la soldadura reflow

¿Cuáles son las reglas de la soldadura por reflujo? En primer lugar, veamos algunos de los puntos clave sobre DFM y la herramienta que necesita. En última instancia, la mejor forma de diseñar las placas de circuito impreso para la soldadura por reflujo es empezar por los componentes que se van a conectar y, a partir de ahí, trabajar hacia atrás. Independientemente de que fabrique las placas de circuito impreso con la técnica DFM o con una técnica diferente, hay consideraciones de diseño importantes que debe tener en cuenta antes de empezar a soldar por reflujo.

¿Qué es la herramienta DFM?

Antes, las reglas de holgura de las PCB eran fáciles de definir. Ahora, las reglas DFM difieren en función de la colocación de los componentes, el área de la placa y la técnica de fabricación. Estas múltiples reglas son difíciles de seguir y mantener en orden, especialmente cuando no se han configurado la mayoría de las herramientas de diseño de PCB para controlarlas. Por suerte, existe una solución: Allegro PCB Designer. Allegro puede supervisar la colocación de serigrafías y otras condiciones que pueden afectar al diseño de la placa. Por desgracia, también puede generar archivos Gerber.

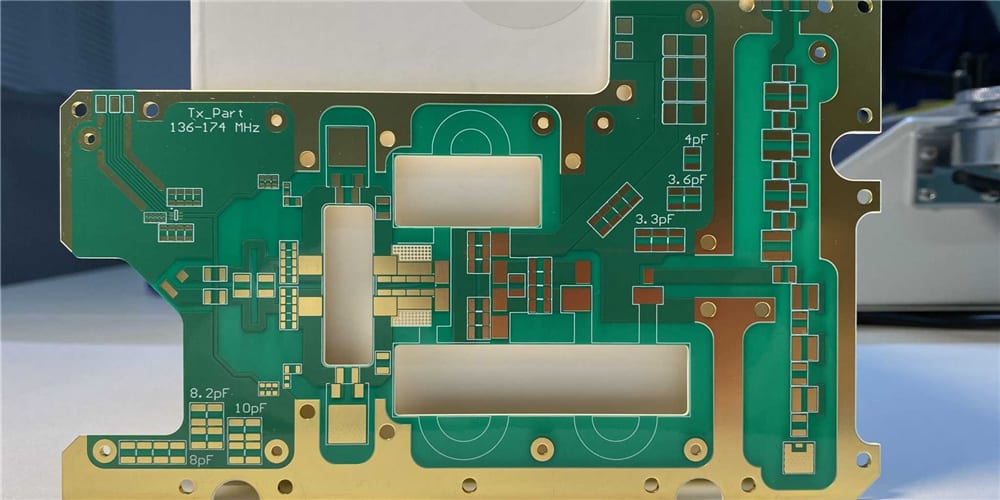

El primer paso es elegir la configuración correcta de apilamiento de capas de la placa. Este proceso equilibra las necesidades de los circuitos con los requisitos de fabricación. Los diseñadores llevan décadas perfeccionando las configuraciones de apilado, pero no es fácil dar con la correcta. La buena noticia es que las normas actuales de DFM facilitan mucho el proceso. DFM es la última tendencia en la fabricación de PCB.

Comprobaciones DFM

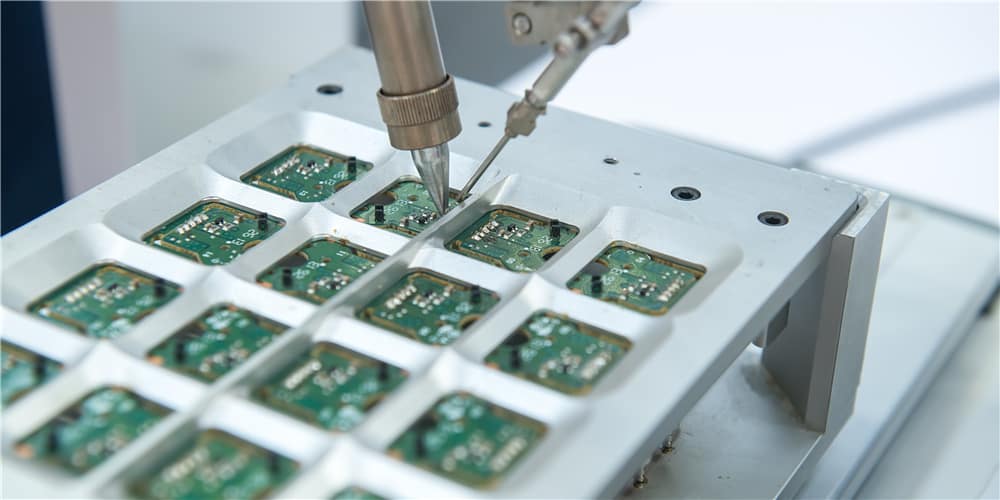

La comprobación DFM es un paso importante antes de los procesos de fabricación de PCB porque las discrepancias en el diseño pueden causar problemas en el montaje. Por ejemplo, un conector mal diseñado podría levantar un componente de la placa durante el montaje. Las comprobaciones DFM detectarán estos problemas de diseño antes de que las placas lleguen a la línea de fabricación. Al identificar las discrepancias de diseño con antelación, las placas de circuito impreso pueden fabricarse y probarse con la máxima calidad. Considere la posibilidad de realizar comprobaciones DFM si desea acelerar el proceso de fabricación de PCB.

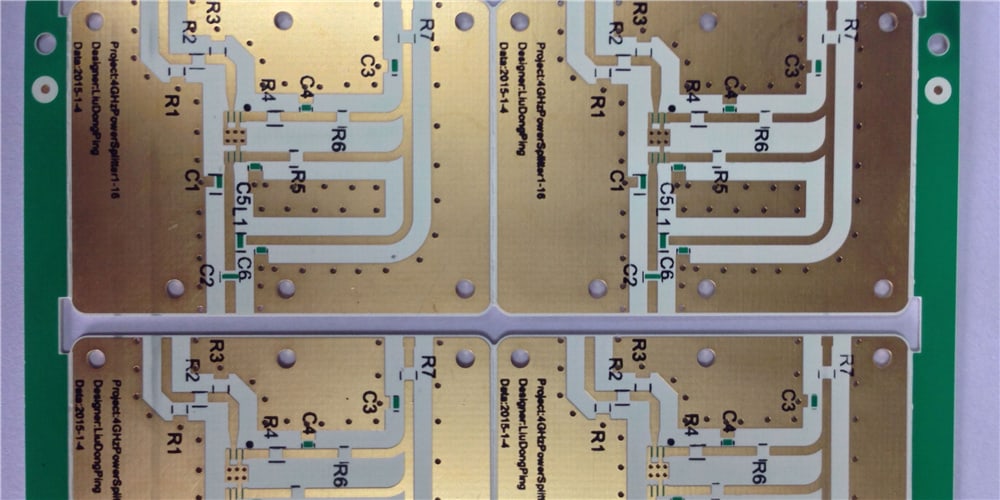

Cada vez hay más herramientas DFM disponibles en el mercado, por lo que es importante utilizarlas correctamente. Utilizar un software de análisis DFM le ayudará a determinar qué capas de su PCB tienen problemas de fabricación, y puede ahorrarle tiempo y dinero. Una lista de comprobación DFM también puede verificar que puede fabricar el diseño eléctrico en grandes volúmenes. El sistema de lista de comprobación DFM de RayMing ofrece cinco aspectos para la calidad de la PCB: capa única, capas múltiples, serigrafía, perforación y tierra/energía.

Puentes de soldadura y anillos anulares

Un puente de soldadura o un anillo anular se produce entre dos contactos adyacentes durante el proceso de soldadura por reflujo. Puede producirse un puente de soldadura si las patillas están muy juntas o si existe un gran agujero o una almohadilla superficial entre las patillas adyacentes. Ambos factores aumentan la probabilidad de que se produzca un puente. Para evitar los puentes, el proceso de soldadura debe seguir una dirección específica.

La propiedad humectante de una aleación significa que el metal debe estar dentro de un rango de temperatura eutéctica para formar una unión soldada. Nos referimos a estas condiciones como condiciones objetivo, mientras que las condiciones no conformes se denominan defectuosas.

Cómo se traducen los informes DFM en el diseño de PCB

Comprender cómo se aplica DFM al diseño de placas de circuito impreso puede ayudarle a mejorar sus procedimientos de fabricación. Este método tiene en cuenta factores que afectan al proceso de fabricación, como la colocación y soldadura de componentes. Este proceso incluye especificaciones generales del fabricante y requisitos específicos para un fabricante concreto. DFM es una parte importante del flujo de trabajo del diseño a la fabricación y se aplica a las etapas clave del proceso. DFM implica diferentes factores para garantizar una producción de PCB de alta calidad y a la primera.

Flujo de señales

La DFM también se ocupa del flujo de señales. Dado que todos los componentes eléctricos deben pasar por un conector, el diseño físico debe permitir un flujo de señales adecuado. Los bucles de señal pueden provocar EMI, y la conducción cruzada puede producir efectos no deseados. Para evitar este problema, aplique una adecuada referencia a tierra y un blindaje sencillo para reducir la generación de ruido. Los servicios de planos de PCB deben estar familiarizados con las normas IPC.

Gestión térmica

Cuando hay zonas sensibles al calor en una placa de circuito impreso (puntos calientes), la gestión térmica es importante para garantizar que los componentes no superen su temperatura máxima de funcionamiento permitida. Si los componentes de la placa de circuito impreso alcanzan su temperatura máxima de funcionamiento permitida, se dañarán o destruirán durante el funcionamiento normal del circuito, lo que puede afectar a su funcionamiento. Por lo tanto, la gestión térmica ayuda a prevenir daños y garantiza que no se superen las temperaturas máximas de funcionamiento.

Entorno de uso

Al diseñar para la fabricación, los ingenieros deben tener en cuenta el entorno que ocupará el producto. Éste influirá en el tipo de material utilizado y en la forma del dispositivo. Por ello, el diseño debe ser adecuado para diversos entornos, incluida una amplia gama de temperaturas y climas.

Además, debe ser adaptable para facilitar su montaje de diversas maneras. Por último, no basta con pensar en la colocación del producto, ya que puede afectar a la capacidad de funcionamiento del dispositivo.

El proceso DFM elimina errores comunes en el diseño de PCB, como no dejar suficiente espacio en los bordes. Sin la holgura adecuada en los bordes, la zona de las almohadillas de cobre puede corroerse. El corte final también puede eliminar esta capa protectora. Cuando esto ocurre, la placa puede acabar con errores DFM. Además, puede causar problemas durante el proceso de fabricación. Un buen procedimiento DFM garantizará que el diseño de su placa de circuito impreso esté listo para pasar a la fase de fabricación.