Montaje superficial, conocido también como Surface Mount Technology (SMT), es una técnica revolucionaria que ha cambiado el panorama de la industria electrónica. Esta metodología, desarrollada en la década de 1960, ha permitido la fabricación de dispositivos y componentes electrónicos cada vez más compactos y eficientes. Gracias a la miniaturización y optimización de procesos, el montaje superficial ha sentado las bases para la evolución tecnológica actual.

En contraste con la tecnología de montaje a través de agujero (Through Hole Technology, THT), el montaje superficial no requiere perforar orificios en los circuitos impresos para insertar los componentes. En lugar de ello, los componentes SMT se colocan directamente sobre la superficie del circuito utilizando soldadura en pasta, lo que genera conexiones eléctricas estables y duraderas. Además, esta técnica permite reducir considerablemente el tamaño de los dispositivos, mejorando la densidad de componentes en un espacio limitado.

Una de las principales ventajas del montaje superficial es la reducción del tiempo de producción, gracias a la automatización del proceso. Las máquinas de montaje en superficie seleccionan, posicionan y sueldan los componentes de manera precisa y eficiente, lo que resulta en una alta productividad y menor posibilidad de errores humanos. Esto se traduce en ahorro de costes y mayor competitividad para las empresas fabricantes de dispositivos electrónicos.

Concepto de Montaje Superficial

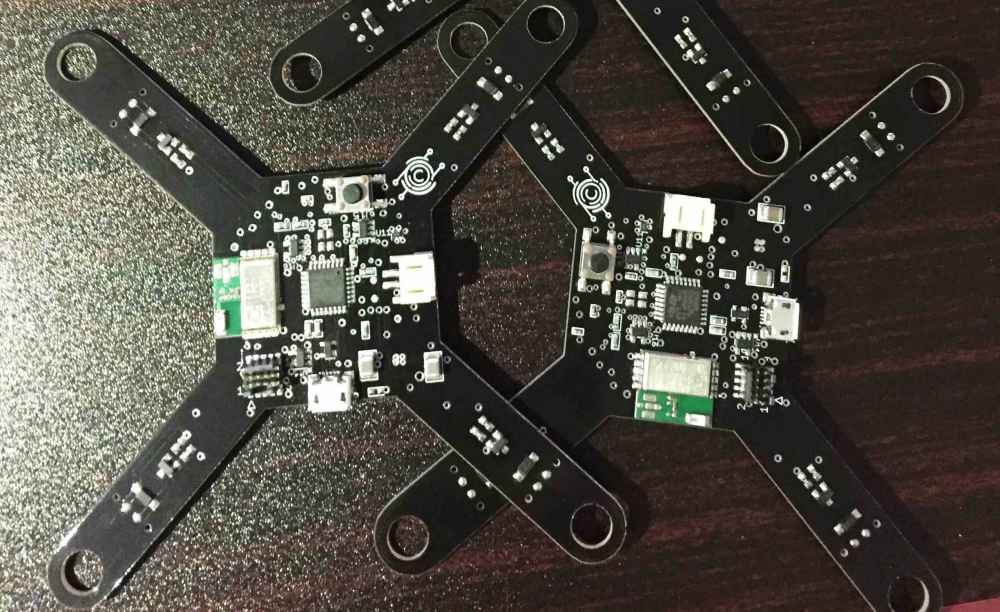

El montaje superficial (SMT por sus siglas en inglés, Surface Mount Technology) es un método utilizado en la fabricación de circuitos electrónicos, particularmente en la colocación y montaje de componentes electrónicos en la superficie de una placa de circuito impreso (PCB por sus siglas en inglés, Printed Circuit Board).

Este método se desarrolló para hacer frente a la creciente demanda de miniaturización de dispositivos electrónicos y hacer más eficiente su proceso de ensamble. A diferencia del montaje convencional (THT – Through Hole Technology), en el que los componentes se insertan en orificios en la placa de circuito, en la técnica de montaje superficial, los componentes se colocan directamente sobre la superficie de la placa.

Ventajas del Montaje Superficial

Algunas ventajas del montaje superficial incluyen:

- Mayor densidad de componentes en la placa.

- Reducción del tamaño y peso de los dispositivos electrónicos.

- Menor error humano, ya que en su mayoría el proceso se realiza mediante maquinaria.

- Mejor rendimiento eléctrico debido a las conexiones más cortas y menores parásitos.

- Menor costo en el proceso de montaje.

Proceso de Montaje Superficial

El proceso de montaje superficial generalmente consta de los siguientes pasos:

- Diseño de la placa de circuito impreso.

- Aplicación de pasta de soldadura en los puntos de conexión de los componentes.

- Colocación de los componentes mediante una máquina de colocación automática.

- Proceso de soldadura: mediante horno de reflujo o soldadura por ola.

- Inspección y pruebas de la placa.

En resumen, el montaje superficial ha resultado ser una técnica innovadora y eficiente en la fabricación de dispositivos electrónicos, permitiendo avances en la miniaturización y la calidad de los productos.

Componentes del Montaje Superficial

Resistores

Los resistores son componentes básicos del montaje superficial. Estos se utilizan para controlar el flujo de corriente en un circuito. Los resistores SMD (del inglés, Surface Mount Device) son más pequeños y más fáciles de montar en la placa de circuito impreso (PCB). Existen diferentes tipos de resistores SMD, como los siguientes:

- Multicapa, que se componen de varias capas de óxido metálico.

- De película gruesa y película delgada, que se forman con un material resistivo en una base cerámica.

Algunas características importantes de los resistores SMD son su tolerancia y su rango de temperatura.

Condensadores

En el montaje superficial, los condensadores son componentes que se utilizan para almacenar energía eléctrica y regular el flujo de corriente en un circuito. Los condensadores SMD se pueden clasificar en dos categorías principales:

- Cerámicos, que son pequeños y tienen propiedades dieléctricas por su composición a base de cerámica.

- Electrolíticos, que emplean una película delgada de óxido metálico como dieléctrico.

Estos condensadores tienen diferentes capacidades y voltajes de trabajo, lo que es esencial para seleccionar el condensador adecuado en función del circuito y la aplicación.

Diodos y Transistores

Los diodos y transistores son componentes semiconductores en el montaje superficial, que se utilizan para controlar el flujo de corriente en un circuito. Los diodos permiten que el flujo de corriente se mueva en una sola dirección y suelen utilizarse para la rectificación y protección de circuitos.

Los transistores, por otro lado, son componentes activos que pueden amplificar o conmutar señales eléctricas. Existen diferentes tipos de transistores SMD, como los transistores de efecto de campo (FET, por sus siglas en inglés) o los transistores bipolares.

En resumen, los componentes del montaje superficial, como resistores, condensadores, diodos y transistores, son esenciales para el funcionamiento de un circuito. Sus características específicas y aplicaciones varían, y es fundamental entender sus propiedades para diseñar y construir circuitos de manera efectiva.

Ventajas y Desventajas del Montaje Superficial

Ventajas

-

Tamaño reducido: El montaje superficial permite la utilización de componentes más pequeños, lo que resulta en una mayor densidad de componentes en una placa de circuito impreso (PCB).

-

Menor costo: Al ocupar menos espacio y utilizar una menor cantidad de material, los componentes de montaje superficial tienden a ser más económicos que sus homólogos convencionales.

-

Mayor velocidad: Debido a la menor capacitancia e inductancia parásita, los componentes de montaje superficial pueden operar a mayores velocidades que los componentes de montaje tradicional.

Desventajas

-

Fragilidad: Los componentes de montaje superficial son generalmente más frágiles que los componentes de montaje tradicional, lo que significa que pueden ser más propensos a daños durante la manipulación o el ensamblaje.

-

Dificultad en la reparación: Dada su alta densidad y tamaño reducido, reparar o reemplazar componentes en una PCB con montaje superficial puede resultar complicado, especialmente si no se dispone del equipo adecuado.

-

Interconexiones menos robustas: Las conexiones de los componentes de montaje superficial son menores y, en algunos casos, menos resistentes que las de los componentes de montaje tradicional, lo que puede llevar a fallas prematuras o intermitentes en la conexión.

Técnicas y Herramientas de Montaje

Colocación de Componentes

La colocación de componentes en un montaje superficial es esencial para garantizar una conexión adecuada. Algunas técnicas comunes incluyen:

- Uso de pinzas: Herramienta fundamental para sujetar y colocar componentes de forma precisa.

- Vectores de precisión: Ayudan a mantener una posición estable del componente mientras se coloca en la placa.

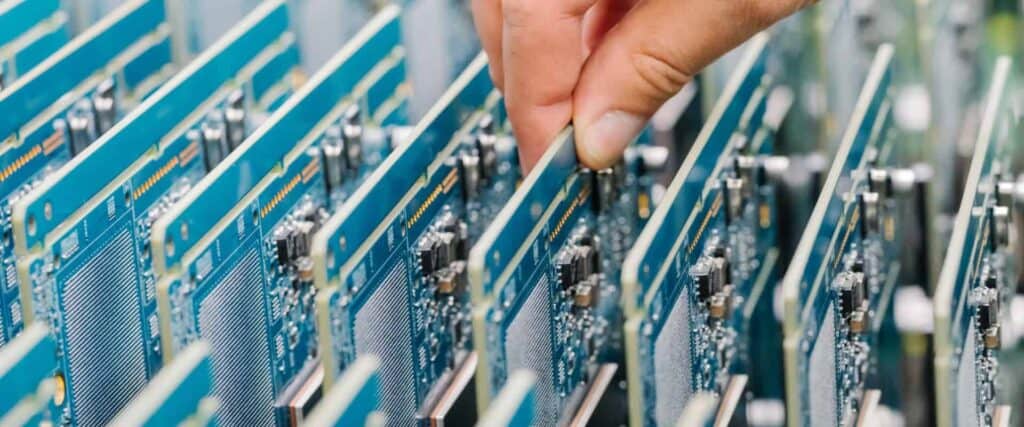

- Máquinas de colocación automática: Utilizadas en la producción a gran escala, estas máquinas automatizan el proceso de colocación con alta velocidad y precisión.

Además de las herramientas, la preparación previa de la placa de circuito impreso (PCB) es importante. Esto incluye la aplicación de pasta de soldar en las áreas donde se realizará la unión entre los componentes y la PCB.

Soldadura

La soldadura es una parte crucial del montaje superficial. Existen varias técnicas y herramientas para lograr una soldadura óptima, tales como:

Soldadura por aire caliente: Utiliza aire caliente para fundir la pasta de soldar y unir los componentes con la PCB.

- Ventajas: Fácil de usar, rápido, ideal para componentes pequeños.

- Desventajas: Puede tardar más al aplicarlo en grandes áreas de soldadura.

Soldadura por horno: Emplea un horno para calentar la placa, produciendo la fusión y unión de los componentes.

- Ventajas: Rápido, eficiente, permite una distribución uniforme del calor.

- Desventajas: Requiere mayor inversión en el equipo del horno.

Soldadura por láser: Aplica calor localizado con un láser para la soldadura de precisión de los componentes.

- Ventajas: Muy precisa, ideal paracomponentes delicados.

- Desventajas: Costoso, puede ser difícil de implementar.

Para garantizar una soldadura adecuada en montajes superficiales, es necesario tomar en cuenta aspectos como la limpieza de la placa, la temperatura adecuada, el tiempo de soldadura y el enfriamiento adecuado.

Máquinas de Montaje en Superficie

Las máquinas de montaje en superficie (SMT) son fundamentales en la producción de dispositivos electrónicos. Estas máquinas permiten colocar los componentes electrónicos en la superficie de las placas de circuito impreso (PCB) de forma rápida y precisa.

Tipos de Máquinas de Montaje en Superficie

Existen varios tipos de máquinas de montaje en superficie, como:

- Pick-and-Place: Seleccionan y colocan componentes en la PCB con una alta precisión.

- Máquinas dispensadoras de pasta de soldar: Aplican pasta de soldar en los puntos de contacto de la PCB.

- Máquinas de inspección óptica automática (AOI): Verifican la calidad y precisión del montaje.

Características de las Máquinas SMT

Las máquinas SMT tienen varias características importantes, como:

- Velocidad: La cantidad de componentes que pueden ser colocado en la PCB por minuto. Esto influye en la eficiencia de producción.

- Precisión: La capacidad de colocar los componentes con una ubicación exacta en los puntos de contacto.

- Flexibilidad: La habilidad de trabajar con diferentes tipos y tamaños de componentes y PCBs.

En general, las máquinas SMT son fundamentales para la producción eficiente y precisa de dispositivos electrónicos en la industria actual. Estas máquinas permiten aumentar la calidad y reducir el tiempo de fabricación en procesos de producción de larga escala.

Prácticas Recomendadas y Consejos

Al realizar montaje superficial, es importante seguir algunas prácticas recomendadas y consejos para una implementación exitosa:

-

Antes de comenzar, asegúrese de tener todas las herramientas necesarias y una estación de trabajo limpia y organizada. Esto incluye pinzas, una lupa, soldadura sin plomo, pasta de soldadura, y una estación de soldadura con una punta fina.

-

Asegúrese de que las placas de circuito impreso (PCB) estén limpias y libres de defectos. La superficie de la PCB debe estar plana y sin manchas de aceite o suciedad.

-

Para la aplicación de la pasta de soldadura, utilice una plantilla adecuada que coincida con las almohadillas de contacto de los componentes SMD. Aplique la pasta de soldadura con cuidado y de manera uniforme.

-

Coloque los componentes cuidadosamente en la PCB utilizando pinzas de precisión. Evite tocar los componentes con las manos para reducir el riesgo de daño electrostático.

-

Utilice un horno de reflujo para soldar los componentes en su lugar. Asegúrese de seguir las especificaciones de temperatura y tiempo sugeridas por el fabricante del componente.

-

Inspeccione visualmente la PCB después de la soldadura para asegurarse de que todos los componentes estén correctamente soldados y en su posición correcta.

-

Realice pruebas eléctricas para confirmar la funcionalidad y la calidad de la conexión de cada componente.

Siguiendo estas prácticas recomendadas y consejos, se facilitará una implementación exitosa de montaje superficial.

Aplicaciones Comunes del Montaje Superficial

El montaje superficial es una técnica utilizada en la fabricación de circuitos electrónicos. Tiene numerosas aplicaciones en diversos sectores. A continuación, se presentan algunas de las aplicaciones más comunes:

-

Industria electrónica: Desde teléfonos móviles hasta computadoras, la tecnología de montaje superficial es esencial en la fabricación de dispositivos electrónicos. Permite la miniaturización y el aumento de la velocidad de funcionamiento de estos dispositivos.

-

Automoción: La industria automotriz utiliza montaje superficial en la fabricación de sistemas electrónicos, como sensores, controladores y sistemas de comunicación.

-

Aeroespacial: La tecnología de montaje superficial es fundamental en la fabricación de componentes electrónicos para aviones, satélites y sistemas de control aeroespacial, donde el espacio y el peso son factores críticos.

-

Medicina: Equipos médicos, como monitores de frecuencia cardiaca, desfibriladores y dispositivos de diagnóstico por imágenes, emplean componentes electrónicos fabricados con montaje superficial.

-

Internet de las cosas (IoT): Los dispositivos IoT, como termostatos inteligentes, cámaras de vigilancia y cerraduras electrónicas, también implementan la tecnología de montaje superficial para ofrecer una mayor funcionalidad en un espacio reducido.

-

Iluminación LED: La tecnología LED es muy adecuada para montaje superficial debido a su baja necesidad de energía y tamaño compacto. Se utiliza en aplicaciones como alumbrado público, iluminación para automóviles y pantallas.

En resumen, el montaje superficial es esencial en la fabricación de una amplia gama de productos electrónicos en diversas industrias. Su capacidad para producir componentes pequeños, ligeros y altamente funcionales lo convierte en una opción popular y versátil para la producción de dispositivos electrónicos modernos.

Conclusiones

En resumen, el montaje superficial es una técnica avanzada que ha revolucionado la industria electrónica. Esta tecnología permite una mayor densidad de componentes en las placas de circuito, lo que se traduce en dispositivos más pequeños y potentes.

Algunos de los beneficios clave del montaje superficial incluyen:

- Mayor miniaturización de los dispositivos

- Reducción del tiempo de producción

- Disminución en el costo de producción

- Aumento en la confiabilidad de las conexiones eléctricas

Cabe mencionar que el montaje superficial no está exento de retos, como la necesidad de equipos de precisión y personal capacitado. No obstante, los avances en la tecnología de montaje superficial han permitido superar muchas de estas limitaciones y seguirán evolucionando en los años venideros.

En última instancia, el montaje superficial ha cambiado drásticamente el panorama de la industria de la electrónica, permitiendo el desarrollo de una amplia gama de dispositivos electrónicos más rápidos, más pequeños y más eficientes en el consumo de energía. Esta tendencia seguramente continuará en el futuro a medida que la demanda de dispositivos electrónicos de alto rendimiento siga creciendo.