Análisis crítico de la fabricación de PCBA

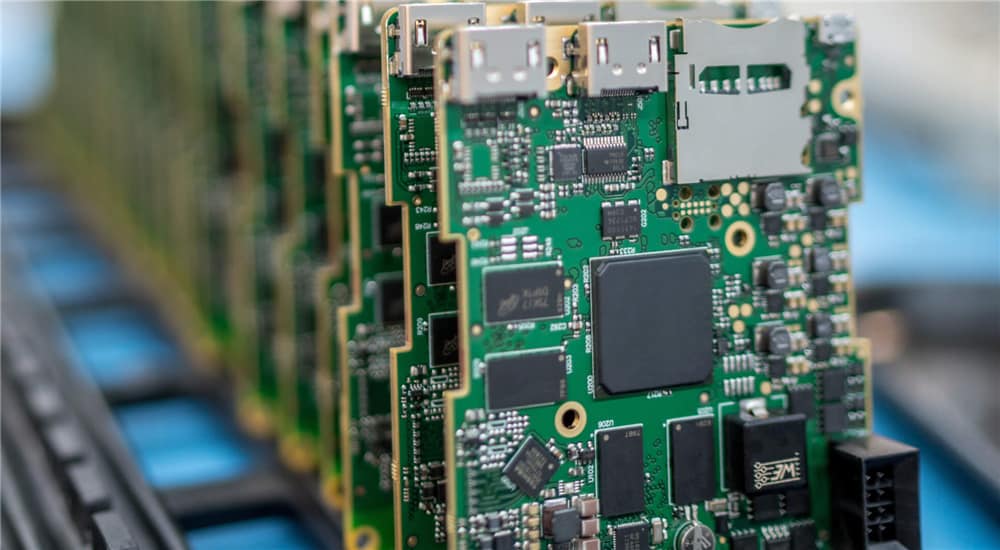

Un PCBA es un aspecto fundamental de la fabricación electrónica. PCBA es una placa que presenta componentes ensamblados. Estos componentes incluyen circuitos integrados, capacitancia, conectores, etc. PCBA es un proceso crucial que debe ser manejado por un profesional.

Todos los dispositivos electrónicos incorporan PCBA. Estas placas de circuito constituyen el núcleo de los dispositivos electrónicos. Este artículo arroja luz sobre los PCBA.

¿Qué es la fabricación de PCBA?

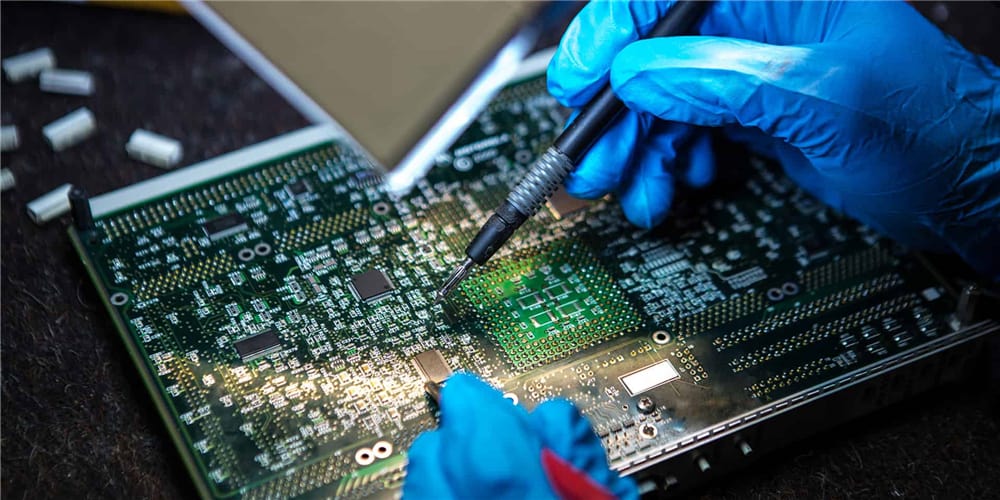

La fabricación de PCBA consiste en soldar o ensamblar componentes electrónicos a una placa de circuito impreso. Una placa sin componentes electrónicos en su superficie es una PCB. Las placas con componentes electrónicos son placas de circuito impreso ensambladas. La fabricación de PCBA implica muchos procedimientos. En este proceso, el montador hace uso de diversas herramientas de PCBA manuales y automatizadas.

El proceso de montaje de una PCB es diferente de su fabricación. La fabricación de PCB implica diferentes procesos como la creación de un prototipo. Para el proceso de montaje, hay que soldar componentes pasivos y activos en la placa.

Algunos factores determinan los procesos de montaje de PCB. La finalidad de la placa y el tipo de PCB son algunos de estos factores. Una PCB no puede funcionar sin el ensamblaje de componentes electrónicos. Cada componente de una PCB contribuye significativamente a la funcionalidad de una placa.

Las PCBA están disponibles incluso en los dispositivos electrónicos más pequeños. Se pueden encontrar en smartwatches y teléfonos móviles, entre otros. Hasta la fecha, los PCBA se utilizan ampliamente en diversas industrias.

Materiales necesarios para la fabricación de PCBA

Los PCBA implican el uso de determinadas herramientas y piezas electrónicas. Los materiales necesarios son los siguientes:

- PCB

- Componentes pasivos y activos

- Equipo de soldadura; incluye equipo de inspección y prueba, estación de soldadura y equipo SMT.

- Materiales de soldadura; incluyen alambre de soldadura y pasta de soldadura entre otros.

- Fundente de soldadura

¿Qué es una placa PCBA?

Una placa PCBA es una placa de circuito con componentes electrónicos. El montaje de placas de circuito impreso, también conocido como PCBA, es muy importante en la producción electrónica. Es importante entender la diferencia entre una PCBA y una PCB. Las placas de circuito impreso son meras placas sin componentes electrónicos.

Un PCB es uno de los materiales fundamentales de un PCBA. Una placa PCBA incorpora componentes pasivos y activos. Un montador de PCB suelda estos componentes en la superficie de la PCB.

Las placas PCBA incorporan componentes como resistencias, inductores y otros. Sin la placa PCBA, los dispositivos electrónicos no pueden funcionar. La placa PCBA ofrece interconexión eléctrica y mecánica en un circuito. Es el componente básico de los dispositivos electrónicos.

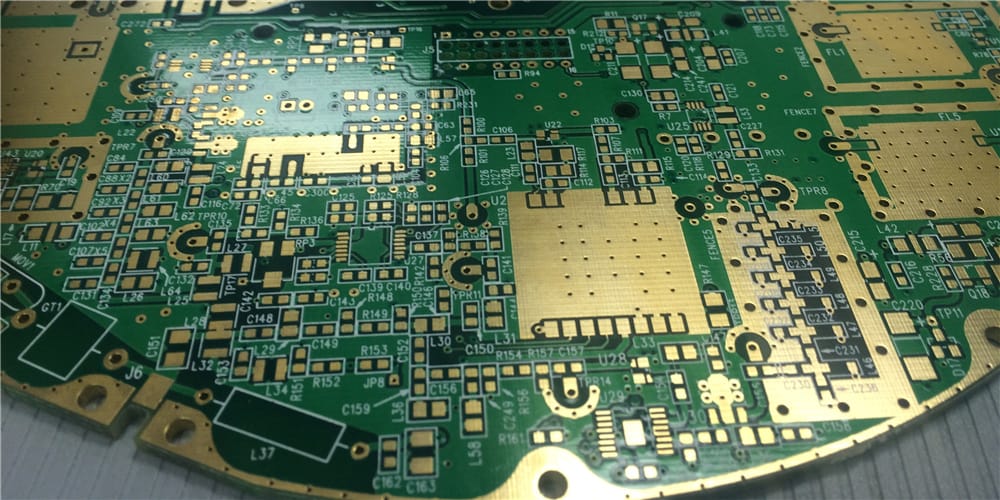

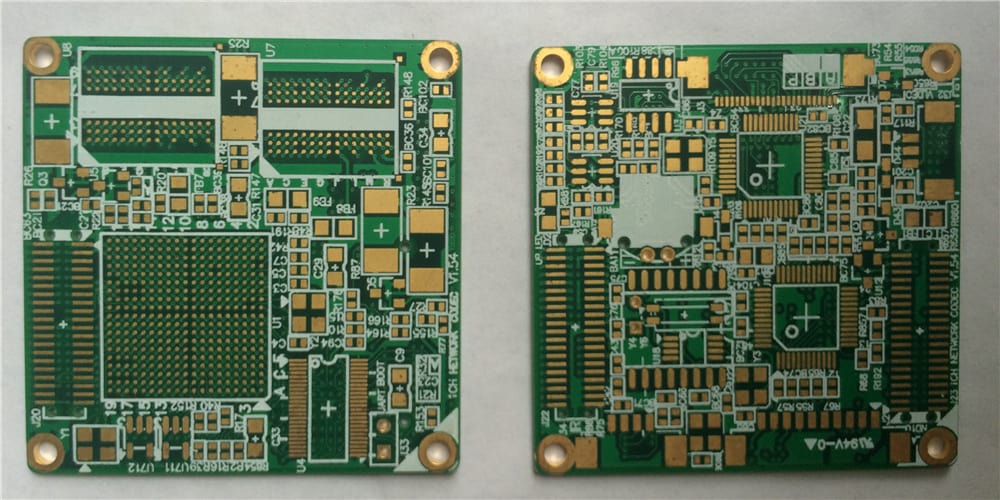

Existen distintos tipos de placas PCBA. Estos tipos son placas de una cara, de doble cara y de múltiples capas. Los requisitos de una aplicación determinarán el tipo de placa PCBA que se debe utilizar.

¿Qué es un PCBA?

Una PCBA se compone de materiales resistentes al calor y no aislantes. Cuenta con un sustrato que expulsa el calor y mantiene fría la placa.

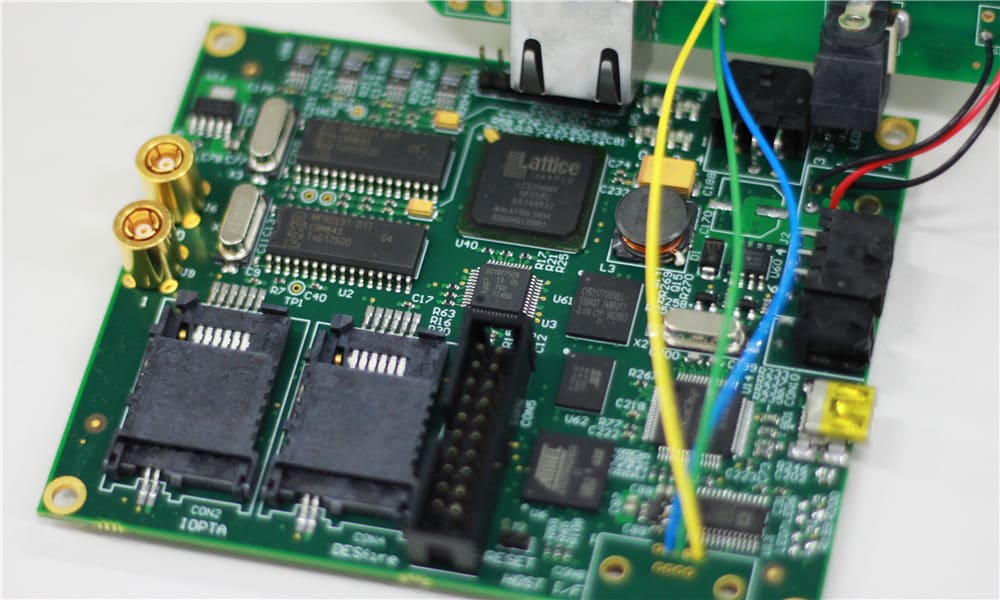

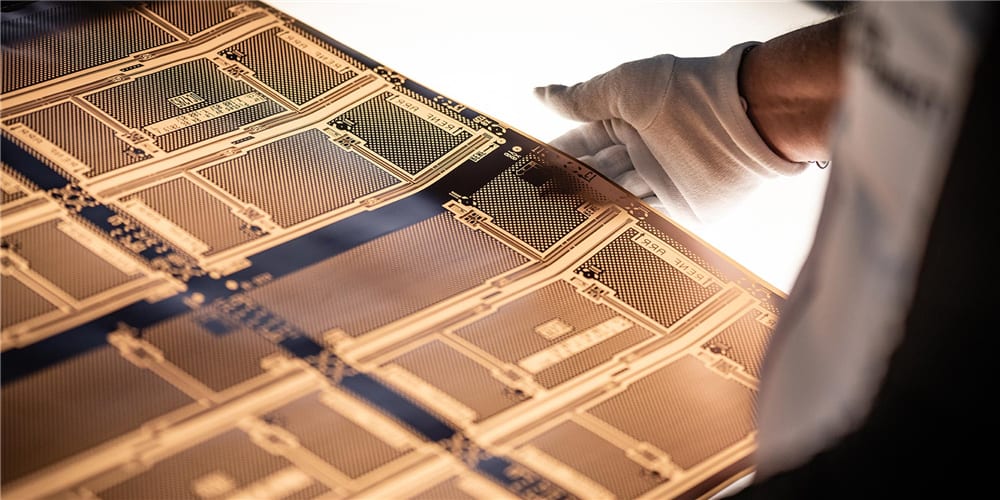

La parte superior de una placa PCBA está formada por materiales conductores como el cobre. Por ejemplo, el cobre ayuda a transferir señales de una pieza a otra. Además, el sustrato de un PCBA consta de varios elementos. Una placa de circuito impreso está incompleta si no contiene dispositivos electrónicos. El montaje y la soldadura de componentes en una placa desnuda conforman un PCBA.

Una vez que la placa de circuito impreso está lista, hay que montar en ella los componentes adecuados. Los PCBA incluyen componentes activos y pasivos. Un PCBA incluye los siguientes componentes

- Transformador

- Circuitos integrados

- Resistencia

- Condensador SMD

- Transmisor

- Diodo

El ensamblador monta estos componentes electrónicos en la PCB. Esta PCB montada es lo que denominamos PCBA. Un PCBA es completamente diferente de un PCB. Una placa de circuito impreso sólo dispone de disipadores de calor posteriores. No tiene componentes electrónicos. El PCBA se monta sobre la PCB. Para fabricar un PCBA se necesita una placa de circuito impreso. La mayoría de los componentes son dispositivos de montaje superficial. El montaje en PCB debe cumplir las normas RoHS.

Aplicaciones de las placas PCBA

Las placas PCBA se utilizan ampliamente en varias aplicaciones. Sin estas placas, un dispositivo electrónico no funcionaría. Son los componentes básicos de la mayoría de los dispositivos electrónicos.

Electrónica de consumo

Una amplia gama de productos electrónicos de consumo incorporan PCBA. Por ejemplo, los televisores, las radios y los smartwatches, entre otros, incorporan placas PCBA. Incluso los dispositivos electrónicos más pequeños incorporan una placa PCBA.

Industria del automóvil

Las placas PCBA desempeñan un papel crucial en la producción de automóviles. La industria del automóvil utiliza placas PCBA para diseñar piezas de vehículos. Por ejemplo, las placas PCBA están disponibles en los faros de los vehículos. También están disponibles en aparatos de navegación como rastreadores y GPS.

LEDs

El diodo emisor de luz es una de las aplicaciones en las que encontrará placas PCBA. Estas placas han tenido un impacto positivo en la producción de LED.

Sector médico

Este es otro sector que utiliza la placa PCBA. El creciente avance de la tecnología ha contribuido a la producción de dispositivos médicos de gama alta. Los dispositivos médicos actuales incorporan placas PCB de gama alta. Sin embargo, los fabricantes de PCB deben respetar estrictamente la calidad y la precisión.

Sistemas industriales

La mayoría de las máquinas de gama alta incorporan placas PCBA. Esta aplicación utiliza placas de alto rendimiento y alta frecuencia. Esto se debe a que estas máquinas trabajan en condiciones muy duras. Estas placas PCBA pueden tolerar productos químicos corrosivos, vibraciones y tensiones mecánicas.

Técnicas de fabricación de PCBA

Existen diferentes técnicas para ensamblar componentes en placas de circuito impreso.

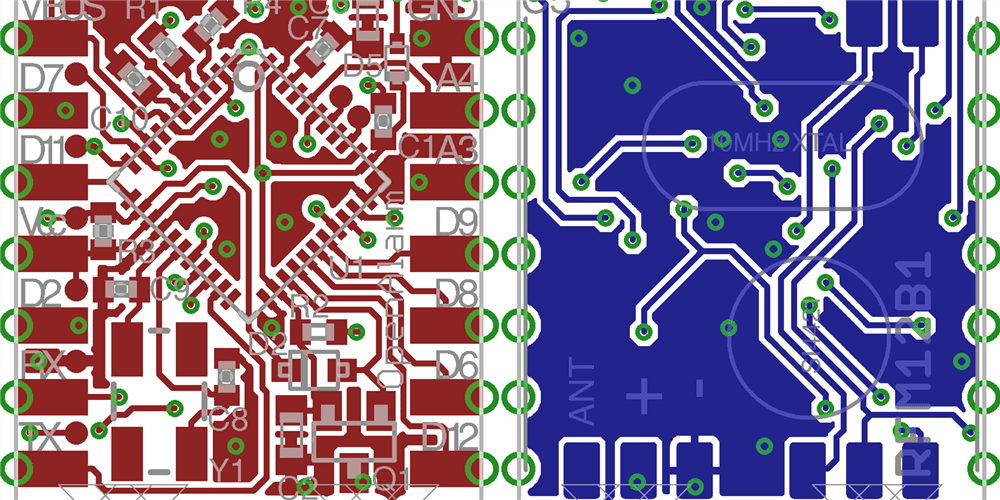

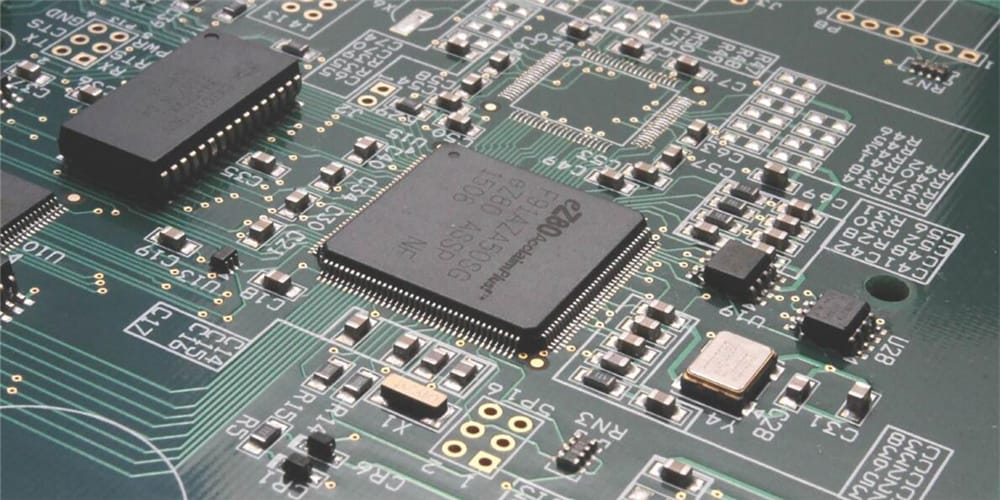

SMT

La tecnología de montaje superficial (SMT) consiste en colocar dispositivos de montaje superficial (SMD) en una placa de circuito impreso. Los SMD presentan paquetes pequeños que los hacen sensibles durante el proceso de montaje. El proceso SMT es un procedimiento sencillo. Sin embargo, los montadores tienen que controlar la posición y la temperatura durante la soldadura.

Además, el SMT implica el uso de la automatización para montar componentes en placas de circuitos. Esta técnica utiliza máquinas “pick and place” para montar cada componente con precisión. Es una técnica fiable y rápida. Los SMD no tienen cables. El montador los monta en la superficie de la placa. Los componentes y el material de soldadura de esta técnica son diferentes de los de un agujero pasante.

THT

THT hace referencia a la tecnología de agujeros pasantes. Es una técnica tradicional de montaje de componentes en la superficie de una placa de circuito impreso. Los componentes con orificios pasantes tienen cables. Esta técnica consiste en taladrar agujeros en la superficie de la placa de circuito impreso. Antes de la llegada de la tecnología SMT, los ensambladores montaban los componentes en la superficie de la placa de circuito impreso y los cables pasaban por los orificios de la placa.

La tecnología de agujeros pasantes permite montar componentes de gran tamaño. Los componentes THT son más grandes y siempre van por un lado. Sin embargo, la junta de soldadura siempre está en el otro lado. Por lo tanto, utiliza espacio en ambos lados. Esta técnica no utiliza automatización, por lo que es más cara.

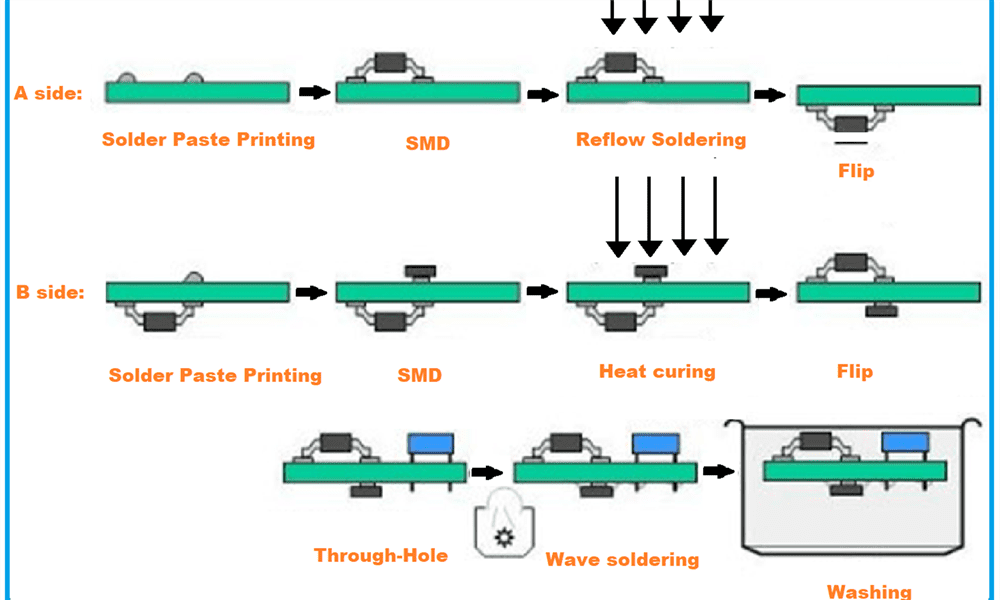

Tecnología mixta

Es la técnica más reciente de montaje de placas de circuito impreso. Hoy en día, es complejo fabricar un PCBA sólo con componentes SMT o componentes THT. La tecnología mixta implica el uso de SMT y THT en el montaje de componentes en PCB.

Pasos en la fabricación de PCBA

La fabricación de PCBA implica varios pasos. El fabricante debe prestar atención a cada uno de estos procedimientos. Todos estos procesos conforman la fabricación de PCBA.

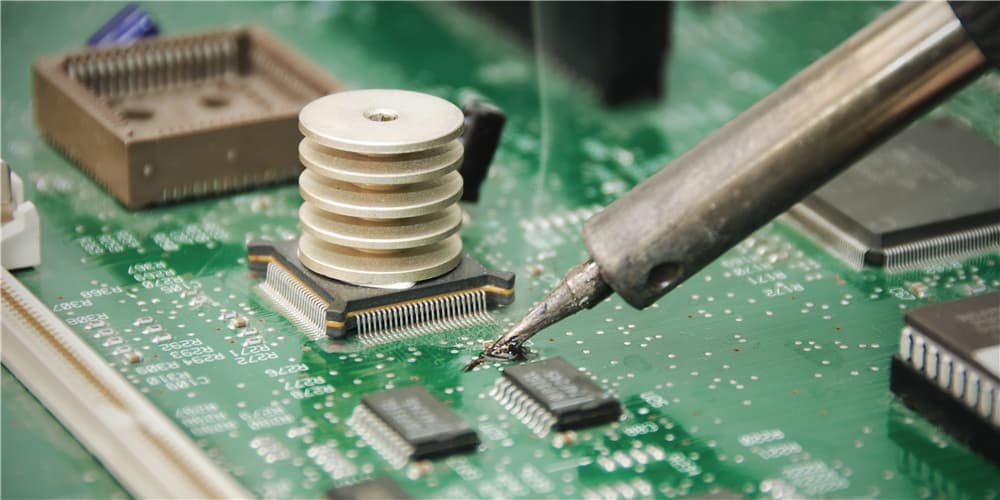

Pasta de soldadura

Debe añadir pasta de soldadura a las áreas necesarias de la PCB. Si utiliza THT, este paso no es necesario. La pasta de soldadura es una mezcla de soldadura con fundente. Coloque la pantalla de soldadura directamente sobre la PCB y sitúela en la posición correcta. Un patín se desplaza por la pantalla y exprime pasta de soldadura sobre la placa a través de los orificios. Debes regular la cantidad de soldadura depositada en el orificio.

Colocación de componentes

Este paso implica el uso de una máquina pick and place. Tras añadir pasta de soldadura a la placa, la pasarás a la máquina. La máquina recoge los componentes y los coloca adecuadamente en la placa. La pasta de soldar sujeta los componentes a la placa. A veces, esta máquina añade pegamento para sujetar los componentes a la placa de circuito impreso. Sin embargo, esto ocurre cuando es necesario soldar la placa por ola.

Soldadura por reflujo

Aquí, la soldadura se funde y se resolidifica. La placa de circuito impreso y sus componentes pasan por un horno. El horno utiliza calor para fundir la soldadura y, a continuación, traslada la PCB a un refrigerador. Aquí, la PCB se enfría. La tecnología Through Hole no implica el proceso de soldadura por reflujo. THT inspecciona la placa de circuito impreso y verifica la colocación de los componentes. Esto se debe al método de colocación manual que utiliza.

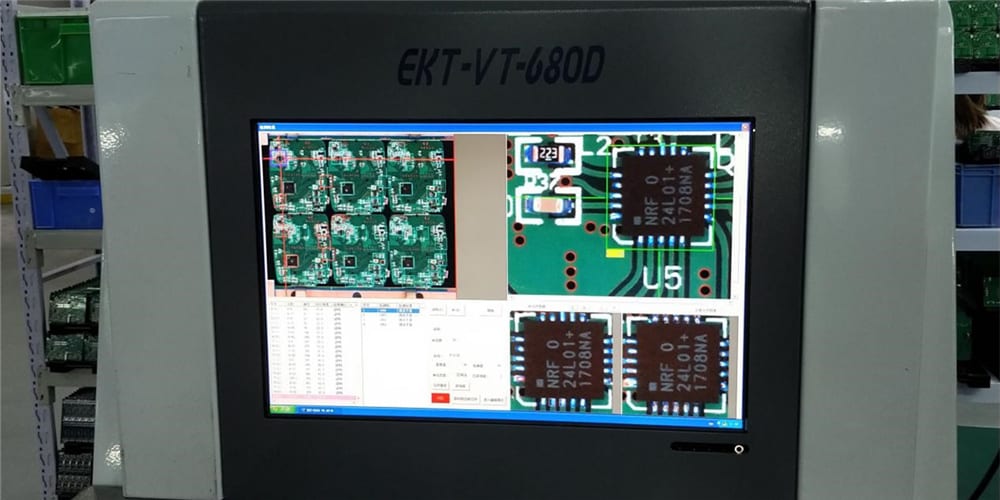

Inspección

Se trata de un paso crucial en la fabricación de PCBA. Después de que las placas de circuito impreso hayan pasado por un proceso de soldadura adecuado, el siguiente paso es la inspección. La inspección manual no es una opción ideal para las placas SMT. Esto se debe a que las placas SMT contienen cientos de componentes. La inspección por rayos X o la inspección óptica automática es un enfoque mejor.

Consejos para el montaje de PCBA

Para producir un PCBA funcional, es importante prestar atención a los factores críticos. A continuación se ofrecen consejos que pueden ayudar a mejorar la calidad de un PCBA:

Tamaño de los componentes

El fabricante elegirá el tamaño de paquete adecuado para cada componente. Sólo debe elegir paquetes más pequeños por una razón válida. La mayoría de las veces, los fabricantes de electrónica eligen componentes con paquetes demasiado pequeños. Esto puede crear algunos problemas durante el montaje.

Espacio entre componentes

El sobrecalentamiento como resultado de un espaciado inadecuado de los componentes provoca un mal funcionamiento de la placa de circuito impreso. El espaciado es muy importante en el montaje de PCB. Si se colocan los componentes demasiado cerca unos de otros, pueden surgir problemas. Asegúrese de colocar cada componente lejos de los bordes de la placa y de otros componentes. Un espaciado inadecuado de los componentes puede causar problemas durante la soldadura por ola.

Uso de tecnologías mixtas

Las tecnologías mixtas pueden ayudar a reducir ciertos problemas en el montaje de PCB. Por ejemplo, insertar un único componente THT aumenta el tiempo y el coste del montaje de PCB. Es más eficiente y mejor utilizar componentes PTH.

Huella del componente

El montador de PCB debe asegurarse de que la creación de cada huella sea precisa. Debe basarse exactamente en el patrón de tierra de la hoja de datos de cada componente integrado.

Uso de fiduciales

Los puntos de referencia son formas redondeadas de cobre. Actúan como puntos de referencia para las máquinas de pick and place. Los fiduciales permiten a los equipos automatizados detectar la orientación de la placa. Existen fiduciales locales y globales. El fabricante coloca fiduciales locales cerca de las esquinas de los componentes SMD cuadrados. Las máquinas de pick and place utilizan fiduciales para localizar la huella de un componente. Este posicionamiento selectivo produce defectos durante el PCBA.

Los fabricantes de PCB colocan referencias globales en el borde de la PCB. Esto permite a la máquina de pick and place localizar la orientación de la PCB en el plano X-Y. Los puntos de referencia son cruciales cuando un proyecto incluye varios componentes a poca distancia unos de otros.

¿Qué es el ensamblador de PCB?

El proceso de montaje de una placa de circuito impreso es un proceso complejo, aunque sencillo. Por lo tanto, es importante que un montador profesional se encargue de este proceso. A continuación, hablaremos de las funciones de un montador de PCB en la industria de las PCB.

Un montador de PCB es una entidad encargada de montar componentes en una PCB. Es decir, llevan a cabo el proceso de montaje de PCB. Este proceso implica el uso de máquinas, mano de obra cualificada y herramientas manuales. Contratar a un montador de PCB es una cuestión delicada, ya que se necesita uno muy fiable. Entonces, ¿cómo elegir un buen montador de PCB? A continuación le indicamos lo que debe buscar en un montador de PCB.

Experiencia

Este es un factor importante que debe tener en cuenta. Debe optar por un montador que tenga una larga experiencia en el montaje de PCB. La experiencia demuestra cuántas tareas ha realizado una empresa. Puede consultar esta información en el sitio web de la empresa.

Calidad

Sin duda querrá una empresa que ofrezca calidad. Antes de contratar a un montador de PCB, infórmese bien. Debe hacer preguntas como: ¿Qué tipo de equipo utilizan? ¿Qué tipo de técnica utilizan? Además, puede consultar las opiniones y comentarios de los clientes para conocer el tipo de calidad que ofrecen.

Plazo de entrega

Se refiere al tiempo que tarda un ensamblador de PCB en completar su producto. Es el tiempo que transcurre desde que usted realiza un pedido hasta que la empresa lo completa. Este factor es muy importante. Un buen montador de PCB ofrecerá un plazo de entrega rápido. Además, esta empresa se asegurará de entregar su PCB en el plazo especificado.

Coste

Desempeña un papel crucial a la hora de determinar el montador de PCB que se va a contratar. Elija un ensamblador de PCB que ofrezca productos que se ajusten a su presupuesto.

Conclusión

Las placas PCBA desempeñan un papel crucial en el desarrollo de dispositivos electrónicos. Estas placas son diferentes de las placas de circuito impreso. Esto se debe a que incorporan componentes en la superficie de la PCB. En la fabricación de PCBA, una PCB es un material básico. El PCB sirve de marco sobre el que el montador de PCB monta los componentes. Un PCB es simplemente una placa desnuda, mientras que un PCBA es una placa ensamblada.