El montaje en superficie (SMT, por sus siglas en inglés) es una tecnología clave en la fabricación de dispositivos electrónicos modernos. Este método de montaje ha revolucionado la industria electrónica al permitir una producción mucho más eficiente y rápida en comparación con las técnicas de montaje tradicionales. En este artículo, exploraremos las características clave del montaje SMT y cómo ha transformado el proceso de fabricación de dispositivos electrónicos.

El montaje SMT permite la colocación de componentes electrónicos directamente sobre las superficies de las placas de circuito impreso (PCB, por sus siglas en inglés). A diferencia del montaje axial o radial, donde los componentes se insertan en orificios perforados en las placas, el montaje SMT utiliza pequeñas almohadillas de soldadura y adhesivos para fijar los componentes a las PCB. Esta innovación ha llevado a una reducción significativa en el tamaño y peso de los dispositivos electrónicos, así como a un aumento en la capacidad de los componentes fabricados por unidad de tiempo.

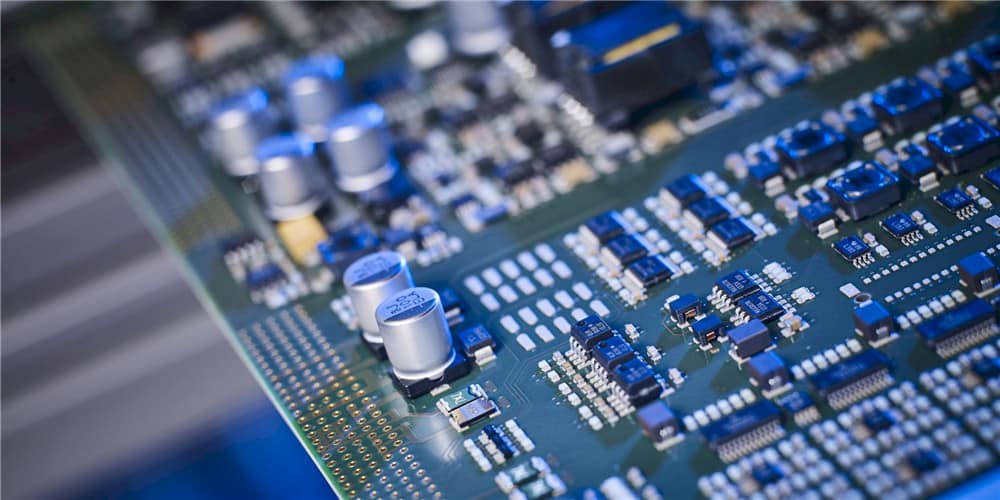

Además, el montaje SMT ha permitido la fabricación de productos electrónicos más complejos y de mayor densidad. Esto es posible gracias a la miniaturización de los componentes y a la habilidad de montarlos en ambos lados de las placas de circuito impreso, optimizando el uso del espacio disponible. Por lo tanto, el montaje en superficie ha sido crucial en el desarrollo de dispositivos electrónicos más avanzados y eficientes, siendo un factor fundamental en el crecimiento exponencial de la industria electrónica.

Fundamentos del Montaje SMT

Montaje superficial (SMT) es el proceso de montaje de componentes electrónicos en la superficie de una placa de circuito impreso (PCB). A continuación, se presentan dos sub-secciones que abordan los componentes SMT y las placas de circuito impreso.

Componentes SMT

Los componentes SMT son aquellos que se montan directamente en la superficie de las placas de circuito impreso. Estos componentes no necesitan orificios en la placa para insertar sus terminales. Algunos ejemplos comunes de componentes SMT son:

- Resistencias: utilizadas para limitar el flujo de corriente eléctrica en un circuito.

- Condensadores: empleados para almacenar energía eléctrica de manera temporal.

- Diodos: permiten el flujo de corriente en una sola dirección.

La miniaturización, la eficiencia y el menor costo son beneficios asociados con los componentes SMT en comparación con los componentes de montaje en orificio pasante (PTH).

Placas de Circuito Impreso

Las placas de circuito impreso (PCB) proporcionan el soporte mecánico y las conexiones eléctricas para los componentes SMT. Estas placas están hechas de materiales aislantes, como epoxi y fibra de vidrio, con conductores de cobre laminados para crear las conexiones entre los componentes. Se pueden clasificar según la cantidad de capas:

- PCB de una sola capa: cuentan con una capa de conductor en uno de sus lados.

- PCB de doble cara: tienen dos capas de conductor en ambas caras de la placa.

- PCB multicapa: poseen tres o más capas de conductor, las cuales se interconectan mediante orificios metalizados.

Las placas de circuito impreso son fundamentales en el montaje SMT, ya que permiten la integración de los componentes y la conexión entre ellos dentro de cualquier dispositivo electrónico.

Proceso de Montaje SMT

Aplicación de Pasta de Soldadura

La pasta de soldadura se aplica en la placa de circuito impreso (PCB) utilizando una plantilla de acero inoxidable. Este proceso garantiza que se aplique una cantidad uniforme y precisa de pasta en cada punto de soldadura. La plantilla se coloca sobre la PCB, y la pasta de soldadura se extiende sobre ella utilizando una espátula o rastrillo. Una vez aplicada la pasta, la plantilla se retira cuidadosamente de la PCB, dejando la pasta en los lugares correctos.

Colocación de Componentes

La colocación de los componentes en la PCB es el siguiente paso en el proceso de montaje SMT. Se utilizan máquinas pick and place para recoger automáticamente los componentes y colocarlos en sus ubicaciones específicas. Estas máquinas funcionan con alta precisión y velocidad, lo que permite montar miles de componentes por hora.

Los componentes se almacenan en carretes y se cargan en máquinas pick and place. Luego, las máquinas utilizan cámaras y software de visión para identificar las ubicaciones de montaje de los componentes y asegurar que cada componente esté correctamente orientado antes de colocarlo en la PCB.

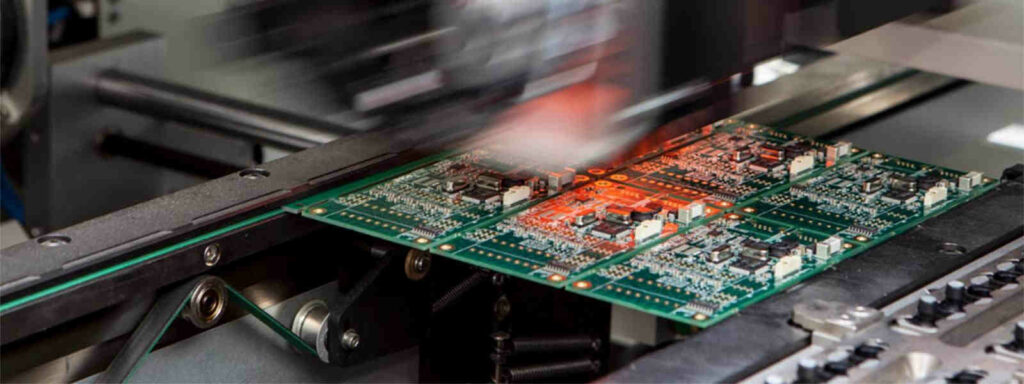

Horneado y Soldadura Reflujo

El último paso en el proceso de montaje SMT es el horneado y la soldadura por reflujo. Durante este proceso, la PCB se introduce en un horno especial de reflujo que eleva gradualmente la temperatura hasta que la pasta de soldadura se funde y forma uniones sólidas entre los componentes y sus respectivos pads de la PCB.

La temperatura se controla cuidadosamente durante el proceso de soldadura por reflujo. El horno suele tener múltiples zonas de temperatura para garantizar que los componentes se calienten y enfríen gradualmente, lo que evita daños térmicos.

Una vez completado el proceso de soldadura por reflujo, la PCB se inspecciona cuidadosamente para asegurar que todos los componentes están correctamente montados y soldados. Algunas inspecciones se realizan mediante inspección visual o mediante máquinas de rayos X y sistemas de inspección óptica automática (AOI).

Inspección y Control de Calidad

Inspección Automática Óptica (AOI)

La inspección automática óptica (AOI) es un proceso crucial en el control de calidad de montaje SMT. La AOI utiliza cámaras de alta resolución y algoritmos de procesamiento de imágenes para identificar defectos en las placas de circuito impreso (PCB) después del proceso de soldadura. Algunos de los defectos comunes incluyen:

- Componentes faltantes o desalineados

- Soldadura insuficiente o excesiva

- Cortocircuitos y puentes de soldadura

Mediante la AOI, se pueden detectar y corregir problemas antes de que las PCB lleguen a etapas posteriores de producción o, en última instancia, al consumidor.

Inspección de Rayos X

La inspección de rayos X es otra técnica esencial en el control de calidad del montaje SMT. Esta técnica permite examinar componentes ocultos, como soldaduras ocultas debajo de los componentes de la PCB. La inspección de rayos X es particularmente útil para verificar la calidad de las conexiones de montaje en superficie y el montaje BGA (Ball Grid Array).

Para realizar la inspección de rayos X, se utiliza una máquina de rayos X especializada que emite radiación a través de la PCB y captura imágenes en 2D o 3D. Estas imágenes se analizan para detectar defectos como:

- Soldaduras frías o intermitentes

- Soldadura insuficiente o excesiva en conexiones ocultas

- Puentes de soldadura y problemas de alineación en componentes internos

En resumen, tanto la inspección automática óptica como la inspección de rayos X son herramientas fundamentales para garantizar la calidad y el rendimiento de las PCB en el proceso de montaje SMT.

Ventajas y Desventajas del Montaje SMT

Ventajas

La tecnología de Montaje en Superficie (SMT) ofrece múltiples ventajas en comparación a la tecnología de Montaje de Agujero Pasante (PTH). Algunas de estas ventajas incluyen:

- Menor tamaño y peso: Los componentes SMT son más pequeños y ligeros, lo que permite la creación de dispositivos electrónicos más compactos y delgados.

- Mayor densidad de componentes: Debido a su tamaño reducido, los componentes SMT permiten una mayor densidad de montaje en una placa de circuito impreso (PCB), lo que a su vez permite un mayor nivel de miniaturización y funcionalidades.

- Menor costo de producción: El proceso de montaje SMT suele ser más rápido y eficiente que el montaje PTH, lo que se traduce en menores costos de producción.

- Mejor rendimiento eléctrico: Los componentes SMT muestran una menor capacitancia e inductancia parásitas, permitiendo una mejor calidad en señales de alta frecuencia y menor ruido.

Desventajas

A pesar de sus numerosas ventajas, la tecnología SMT también presenta algunas desventajas, que incluyen:

- Menor resistencia mecánica: Los componentes SMT suelen ser menos resistentes mecánicamente que los componentes PTH, lo que puede afectar negativamente su durabilidad en entornos de alto impacto y vibraciones.

- Mayor dificultad en la reparación: Dado su tamaño reducido y alta densidad de montaje, los componentes SMT resultan difíciles de reparar en comparación con los componentes PTH, requiriendo un equipo especializado.

- Sensibilidad a la temperatura: Los componentes SMT pueden ser más sensibles a los cambios de temperatura, ya que su montaje se realiza mediante soldadura por reflujo.

- Limitaciones en potencia: Aunque los componentes SMT pueden manejar señales de alta frecuencia, a menudo tienen limitaciones en cuanto a la potencia que pueden manejar. Por tanto, en ciertos casos se recurre al uso de componentes PTH en aplicaciones de alta potencia.

Consideraciones de Diseño para Montaje SMT

Selección de Componentes

Al diseñar para el montaje en superficie (SMT), es esencial seleccionar cuidadosamente los componentes electrónicos. Tenga en cuenta las siguientes consideraciones:

-

Tamaño de los componentes: Los componentes SMT son más pequeños que sus equivalentes through-hole, lo que permite una mayor densidad de componentes en la placa de circuito impreso (PCB).

-

Disponibilidad: No todos los componentes están disponibles en formato SMT. Verifique las especificaciones de los componentes antes de incluirlos en su diseño.

-

Padrón de patillas: La disposición de las patillas de los componentes SMT puede variar. Asegúrese de que el componente seleccionado sea compatible con su diseño de PCB.

Diseño de PCB

El diseño de la PCB es crítico en el montaje SMT. Aquí hay algunas pautas a seguir:

-

Trazos y espacios: Los trazos y espacios entre las pistas deben ser lo suficientemente anchos para garantizar una buena conexión entre las patillas de los componentes y la PCB.

-

Pads de soldadura: Asegúrese de que los pads de soldadura sean de tamaño adecuado para el componente. Los pads más grandes pueden ayudar a prevenir problemas de soldadura.

-

Planeamiento térmico: Utilice planos de cobre para distribuir el calor generado por los componentes. Esto ayudará a mantener la temperatura de funcionamiento dentro de los límites aceptables.

-

Vías: Las vías en un diseño SMT deben mantenerse pequeñas para evitar la interferencia con los componentes. También deben estar ubicadas de manera eficiente para mantener un flujo de señal claro.

Recuerde que cada proyecto es único, y las consideraciones de diseño pueden variar según las necesidades y la complejidad del montaje SMT específico.