Baquelita para circuitos: guía esencial para su uso

La baquelita es un material de plástico resistente y moldeable que ha sido utilizado con frecuencia en la fabricación de circuitos eléctricos y electrónicos desde la primera mitad del siglo XX. Este material destaca por ser aislante eléctrico, lo que evita cortocircuitos y fallos en sistemas eléctricos. Además, su durabilidad y resistencia al calor lo hacen adecuado para su uso en dispositivos electrónicos de largo plazo.

En el ámbito de los circuitos, la baquelita se emplea generalmente como sustrato, es decir, como la base en la que se montan y conectan los diferentes componentes electrónicos. El uso de la baquelita en la producción de circuitos impresos ha sido ampliamente adoptado debido a su bajo costo y facilidad de producción en comparación con otros materiales como la fibra de vidrio.

A pesar de que en la actualidad existen otros materiales más avanzados y ligeros como sustratos para circuitos, como el mencionado vidrio y las resinas epóxicas, la baquelita sigue estando presente en diversas aplicaciones gracias a sus características y propiedades. A lo largo de este artículo, exploraremos en profundidad la historia, aplicaciones y ventajas de este sorprendente material.

Historia de la Baquelita

La baquelita fue descubierta en 1907 por el químico belga Leo Hendrik Baekeland. Este material revolucionó la industria y se convirtió en el primer plástico termoestable comercializado.

Baekeland intentaba encontrar un sustituto para la goma laca, que era un material utilizado en la fabricación de productos electrónicos como componentes aislantes. Tras varios experimentos, Baekeland combinó fenol y formaldehído en un proceso de polimerización, y obtuvo un material duro y resistente al calor. Llamó a este material “Baquelita” en honor a su apellido.

En sus primeros años, la baquelita tuvo múltiples aplicaciones, entre ellas:

- Utensilios de cocina

- Piezas de automóviles

- Aparatos eléctricos

- Joyería

El uso de la baquelita en la fabricación de circuitos comenzó en la década de 1930. La razón principal de su uso en circuitos radicaba en su capacidad aislante, su resistencia al calor y a la humedad, y su facilidad de moldeado.

Las características principales de la baquelita para circuitos incluyen:

- Resistencia a altas temperaturas

- Aislante eléctrico

- Fácil de moldear

- Bajo costo

Con el tiempo, la utilización de baquelita en circuitos electrónicos disminuyó debido al desarrollo de nuevos materiales, como la fibra de vidrio y el epoxy. Los avances tecnológicos permitieron la creación de materiales más livianos, resistentes y con mejores propiedades aislantes. No obstante, la baquelita sigue desempeñando un rol importante en la historia de la fabricación de componentes electrónicos y es recordada como el “material del milagro”.

Propiedades de la Baquelita

Resistencia y Durabilidad

La baquelita es un material muy resistente y duradero. Gracias a su estructura química, posee una excelente resistencia al desgaste y a la abrasión, lo que la convierte en un material perfecto para circuitos electrónicos. Además, su estabilidad dimensional permite mantener sus propiedades mecánicas en un amplio rango de temperaturas.

- Resistente al desgaste y la abrasión

- Estabilidad dimensional en diferentes temperaturas

Aislamiento Eléctrico

El aislamiento eléctrico es una de las propiedades más destacadas de la baquelita. Es un material no conductor de la electricidad, lo que la hace ideal para su uso en dispositivos y circuitos electrónicos. Además, la baquelita puede soportar altas tensiones eléctricas sin sufrir daños o perder sus propiedades.

- No conductor de electricidad

- Soporta altas tensiones eléctricas

Estabilidad Térmica

Una de las características más importantes de la baquelita para circuitos es su estabilidad térmica. Este material soporta altas temperaturas sin perder sus propiedades ni deformarse, lo cual es crucial para el correcto funcionamiento de los componentes electrónicos. La baquelita también tiene una baja conductividad térmica, lo que ayuda a mantener una temperatura uniforme en los circuitos.

- Soporta altas temperaturas sin deformarse

- Baja conductividad térmica

Usos de la Baquelita en Circuitos

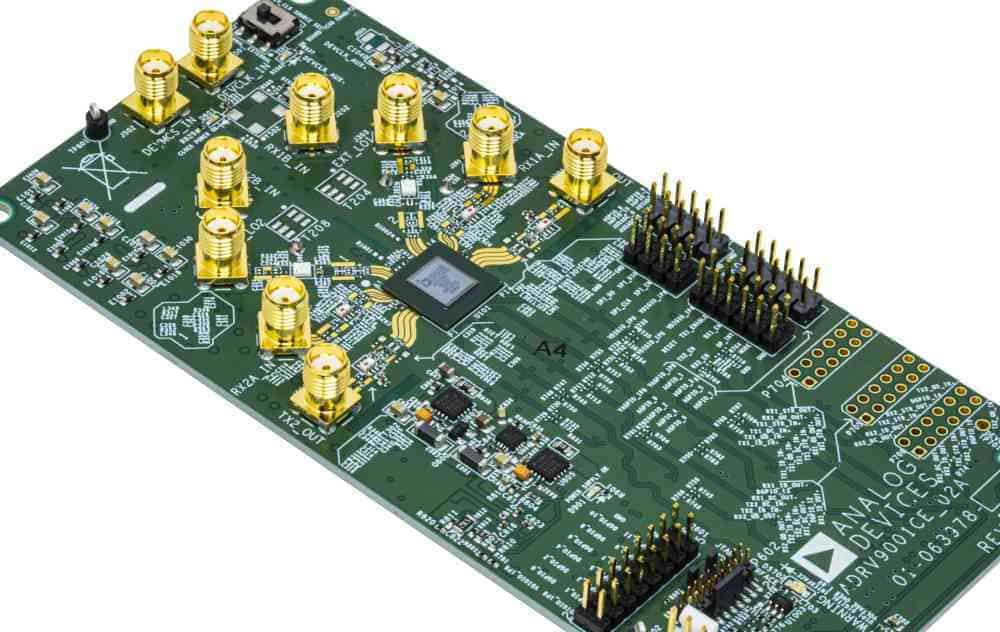

La baquelita es un material termoestable que ofrece propiedades aislantes y resistentes a la humedad, lo que la convierte en una opción popular para la fabricación de componentes y circuitos electrónicos.

Componentes Electrónicos

La baquelita es ampliamente utilizada para fabricar una variedad de componentes electrónicos, como:

- Conectores

- Interruptores

- Enchufes

- Portafusibles

- Capacitores

Además, este material se puede moldear fácilmente, lo que facilita la producción de componentes de diferentes formas y tamaños.

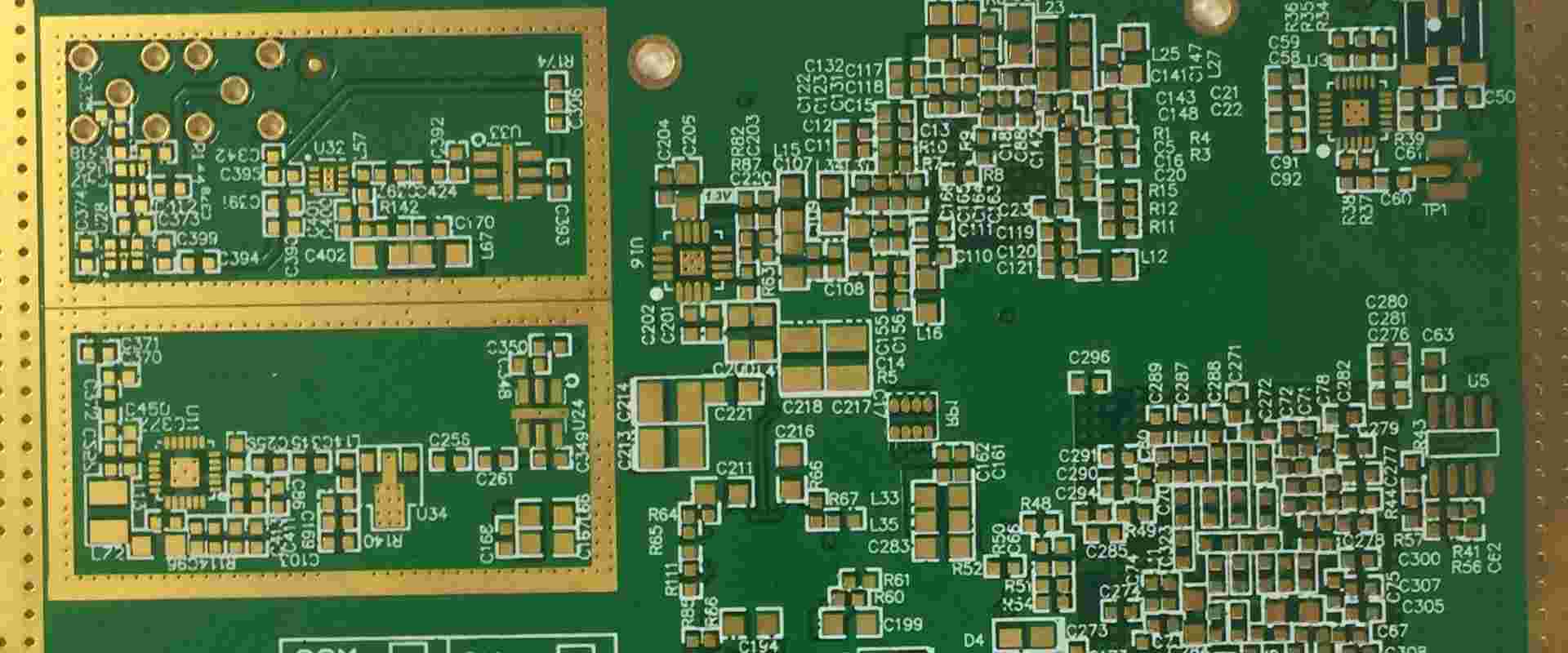

Placas de Circuitos

Las placas de circuitos impresos (PCB) a menudo están hechas de baquelita debido a su resistencia a la humedad y su capacidad para mantener la integridad del circuito. Además, la baquelita es más rentable que otros materiales como el Teflon o la fibra de vidrio. Algunas ventajas de las PCB de baquelita incluyen:

- Bajo costo

- Fácil mecanizado

- Excelente aislamiento eléctrico

Sin embargo, también hay algunas desventajas, como su fragilidad y susceptibilidad al daño por flexión.

Soportes y Carcasas

La baquelita es un material ideal para la fabricación de soportes y carcasas de dispositivos electrónicos debido a su resistencia al calor y propiedades aislantes. Estos soportes aportan estructura y estabilidad a los componentes electrónicos y protegen los circuitos de las interferencias electromagnéticas.

En resumen, la baquelita es un material versátil y económico que ofrece múltiples ventajas para la industria electrónica. Su uso abarca desde la fabricación de componentes hasta las placas de circuitos y soportes, asegurando la integridad y funcionalidad de los dispositivos electrónicos.

Fabricación de Baquelita para Circuitos

Baquelita es un material termoestable ampliamente utilizado en la fabricación de circuitos electrónicos debido a sus propiedades aislantes y estables. La fabricación de baquelita para circuitos involucra dos procesos principales: el proceso de prensado y el mecanizado de placas.

Proceso de Prensado

El proceso de prensado se lleva a cabo en varias etapas:

- Preparación de la resina: Se mezclan fenol, formaldehído, y un catalizador en condiciones controladas para obtener la resina de baquelita.

- Adición de refuerzos: Se añaden refuerzos, como polvo de madera o fibra de vidrio, a la resina para mejorar sus propiedades mecánicas.

- Moldeo: La mezcla de resina y refuerzos se coloca en moldes predefinidos, que pueden ser de diferentes formas y tamaños, según las necesidades del circuito.

- Prensado: El molde se presiona a alta presión y temperatura, generalmente entre 150 y 190 grados Celsius, durante un tiempo determinado. El calor y la presión causan una reacción química en la mezcla, que se endurece para formar la baquelita.

- Enfriamiento: El molde se enfría lentamente para evitar tensiones internas y garantizar un producto final de calidad.

Mecanizado de Placas

El mecanizado de placas de baquelita implica el corte y perforación de la placa para adaptarla a las necesidades del circuito.

- Corte de la placa: Se utiliza una sierra, fresadora o máquina de corte láser para cortar la placa de baquelita según las dimensiones requeridas.

- Perforación de agujeros: Se realizan agujeros en la placa para insertar componentes electrónicos y realizar conexiones a través de la placa. Para ello, se utilizan brocas de precisión y centros de mecanizado CNC.

- Creación de pistas conductoras: Se diseñan y aplican pistas de cobre sobre la superficie de la baquelita para crear conexiones entre los componentes electrónicos del circuito. Esto se puede lograr mediante procesos de serigrafía, fotosensibilización o laminado.

- Montaje de componentes: Se soldan los componentes electrónicos a las pistas conductoras en la placa, siguiendo el diseño del circuito.

- Inspección y prueba: La placa de circuito terminada se inspecciona visualmente y se prueba eléctricamente para garantizar su funcionamiento correcto.

En resumen, la fabricación de baquelita para circuitos implica un proceso de prensado seguido de mecanizado de placas. Este material sigue siendo popular en la industria electrónica debido a sus propiedades aislantes y estabilidad mecánica y química.

Baquelita en Comparación con Otros Materiales

FR4

La baquelita es un material utilizado en la fabricación de circuitos impresos desde hace décadas. Sin embargo, el FR4 (fibra de vidrio y resina epoxi) ha ganado popularidad en los últimos años. La baquelita ofrece ciertas ventajas sobre FR4: tiene una mayor resistencia al calor y, debido a su menor costo, es más adecuada para la producción en masa. No obstante, el FR4 presenta mejores características en cuanto a rigidez y resistencia mecánica, siendo una opción óptima para circuitos de alta densidad y aplicaciones de alta frecuencia.

Resina Epoxi

La baquelita también puede ser comparada con la resina epoxi en la fabricación de circuitos impresos. Aunque ambas tienen propiedades aislantes y estabilidad térmica, la resina epoxi ofrece mejor adherencia y resistencia a la humedad. Por otro lado, la baquelita es más fácil de mecanizar y presenta una menor tendencia a la deformación, lo que la convierte en un material ideal para circuitos menos complejos y de menor costo.

A continuación se presenta una tabla comparativa entre la baquelita, el FR4 y la resina epoxi:

| Propiedad | Baquelita | FR4 | Resina Epoxi |

|---|---|---|---|

| Coste | Bajo | Medio | Alto |

| Rigidez | Media | Alta | Alta |

| Resistencia al calor | Alta | Media | Alta |

| Resistencia a la humedad | Media | Alta | Alta |

| Facilidad de mecanizado | Alta | Baja | Media |

En resumen, la elección entre baquelita, FR4 y resina epoxi dependerá de los requerimientos específicos del circuito impreso a fabricar, el presupuesto y las condiciones del entorno en el que se utilizarán.

Conclusiones

La baquelita para circuitos ha demostrado ser un material fundamental en la industria electrónica. Gracias a sus propiedades dieléctricas, resistencia al calor y a la humedad, ha sido ampliamente utilizada en la fabricación de circuitos impresos y dispositivos electrónicos.

A pesar de la aparición de nuevos materiales en el mercado, la baquelita sigue siendo una opción económica y eficiente para ciertas aplicaciones. No obstante, es importante tener en cuenta sus limitaciones, como la fragilidad y la dificultad para mecanizar.

En resumen, la baquelita para circuitos continúa siendo una alternativa viable en la industria electrónica, especialmente en aquellas aplicaciones en las que las exigencias de rendimiento y durabilidad no sean extremas.