16 pasos para explicar el proceso de fabricación de placas de circuito impreso

Las placas de circuito impreso (PCB) constituyen la espina dorsal de los principales productos electrónicos. Estos milagrosos inventos aparecen en casi toda la electrónica computacional, incluidos los dispositivos más sencillos como los relojes digitales, las calculadoras, etc. Para los no iniciados, una PCB dirige las señales eléctricas a través de la electrónica, lo que satisface los requisitos de los circuitos eléctricos y mecánicos del dispositivo. En pocas palabras, las placas de circuito impreso indican a la electricidad dónde debe ir, dando vida a sus dispositivos electrónicos.

Las placas de circuito impreso dirigen la corriente alrededor de su superficie a través de una red de rutas de cobre. El complejo sistema de rutas de cobre determina el papel único de cada pieza de la placa de circuito impreso.

Antes de diseñar la placa de circuito impreso, se recomienda a los diseñadores de circuitos que se den una vuelta por un taller de placas de circuito impreso y se comuniquen con los fabricantes cara a cara sobre sus demandas de fabricación de placas de circuito impreso. Esto ayuda a evitar que los diseñadores cometan cualquier error innecesario que se transmita durante la fase de diseño. Sin embargo, a medida que más empresas subcontratan sus consultas sobre la fabricación de placas de circuito impreso a proveedores extranjeros, esto se vuelve poco práctico. Por ello, presentamos este artículo con el fin de proporcionar una comprensión adecuada de los pasos del proceso de fabricación de placas de circuito impreso. Esperamos que ofrezca a los diseñadores de circuitos y a los nuevos en la industria de las placas de circuito impreso una visión clara de cómo se fabrican las placas de circuito impreso, y que eviten cometer esos errores innecesarios.

Pasos del proceso de fabricación de placas de circuito impreso

Paso 1: Diseño y salida

Las placas de circuito impreso deben ser rigurosamente compatibles con, un diseño de PCB creado por el diseñador mediante un software de diseño de PCB. Los programas de diseño de placas de circuito impreso más utilizados son Altium Designer, OrCAD, Pads, KiCad, Eagle, etc. NOTA: Antes de la fabricación de las placas de circuito impreso, los diseñadores deben informar a su fabricante contratado sobre la versión del software de diseño de placas de circuito impreso utilizada para diseñar el circuito, ya que ayuda a evitar problemas causados por discrepancias.

Una vez aprobado el diseño de la placa de circuito impreso para su fabricación, los diseñadores exportan el diseño a un formato compatible con sus fabricantes. El programa más utilizado es el llamado Gerber ampliado. La campaña publicitaria de alimentos para bebés de los años 80 buscaba bebés bonitos, y este programa crea unos retoños con un diseño precioso. Gerber también recibe el nombre de IX274X.

La industria de las placas de circuito impreso dio a luz al Gerber extendido como el formato de salida perfecto. Los diferentes programas de diseño de PCB posiblemente requieran diferentes pasos de generación de archivos Gerber, todos ellos codifican información vital completa, incluyendo capas de seguimiento de cobre, dibujo de perforación, aberturas, anotaciones de componentes y otras opciones. Todos los aspectos del diseño de placas de circuito impreso se someten a comprobaciones en este punto. El software realiza algoritmos de supervisión en el diseño para garantizar que ningún error pase desapercibido. Los diseñadores también examinan el plano en lo que respecta a los elementos relacionados con la anchura de las pistas, la separación de los bordes de la placa, la separación de las trazas y los agujeros y el tamaño de los mismos.

Tras un examen exhaustivo, los diseñadores envían el archivo de la placa de circuito impreso a las empresas de placas de circuito impreso para su producción. Para asegurarse de que el diseño cumple los requisitos de las tolerancias mínimas durante el proceso de fabricación, casi todas las Casas de placas de circuito impreso realizan una comprobación del diseño para la fabricación (DFM) antes de la fabricación de las placas.

Paso 2: Del archivo a la lámina

La impresión de las placas de circuito impreso comienza después de que los diseñadores emitan los archivos esquemáticos de las placas de circuito impreso y los fabricantes realicen una comprobación de DFM. Los fabricantes utilizan una impresora especial llamada plotter, que hace películas fotográficas de las placas de circuito impreso, para imprimir las placas de circuito. Los fabricantes utilizarán las películas para hacer la imagen de las placas de circuito impreso. Aunque se trata de una impresora láser, no es una impresora de chorro láser estándar. Los plotters utilizan una tecnología de impresión increíblemente precisa para proporcionar una película muy detallada del diseño de la placa de circuito impreso.

El producto final es una lámina de plástico con un negativo fotográfico de la PCB en tinta negra. Para las capas interiores de la placa de circuito impreso, la tinta negra representa las partes de cobre conductoras de la placa. La parte clara restante de la imagen denota las zonas de material no conductor. Las capas exteriores siguen el patrón opuesto: la parte clara representa el cobre, pero la negra se refiere a la zona que será grabada. El plóter revela automáticamente la película, y ésta se guarda de forma segura para evitar cualquier contacto no deseado.

Cada capa de la placa de circuito impreso y de la máscara de soldadura recibe su propia lámina transparente y negra. En total, una placa de circuito impreso de dos capas necesita cuatro láminas: dos para las capas y dos para la máscara de soldadura. Es importante que todas las láminas se correspondan perfectamente entre sí. Cuando se utilizan en armonía, trazan la alineación de la placa de circuito impreso.

Para conseguir una alineación perfecta de todas las láminas, deben perforarse agujeros de registro a través de todas ellas. La exactitud del orificio se consigue ajustando la mesa sobre la que se asienta la lámina. Cuando las pequeñas calibraciones de la mesa conducen a una coincidencia óptima, se perfora el agujero. Los agujeros encajarán en las clavijas de registro en el siguiente paso del proceso de impresión.

Paso 3: Impresión de las capas interiores: ¿Dónde irá el cobre?

La creación de láminas en el paso anterior tiene como objetivo trazar una figura del recorrido del cobre. Ahora es el momento de imprimir la figura de la película en una lámina de cobre.

Este paso en la fabricación de placas de circuito impreso prepara la fabricación de la placa de circuito impreso real. La forma básica de las placas de circuito impreso comprende un tablero laminado cuyo material central es la resina epoxi y la fibra de vidrio que también se denomina material de sustrato. El laminado sirve de cuerpo ideal para recibir el cobre que estructura la PCB. El material de sustrato proporciona un punto de partida robusto y resistente al polvo para la placa de circuito impreso. El cobre se une previamente por ambas caras. El proceso consiste en ir tallando el cobre para revelar el diseño de las láminas.

En la construcción de placas de circuito impreso, la limpieza es importante. El laminado de las caras de cobre se limpia y se pasa a un entorno descontaminado. Durante esta etapa, es vital que no se depositen partículas de polvo en el laminado. De lo contrario, una mota de suciedad errante podría provocar un cortocircuito o quedar abierto.

A continuación, el panel limpio recibe una capa de película fotosensible llamada fotorresistencia. El fotorresistente se compone de una capa de productos químicos foto-reactivos que se endurecen tras la exposición a la luz ultravioleta. Esto asegura una coincidencia exacta de las películas fotográficas con el fotorresistente. Las películas se ajustan a unas clavijas que las mantienen en su sitio sobre el panel laminado.

La película y el panel se alinean y reciben una ráfaga de luz ultravioleta. La luz pasa a través de las partes transparentes de la película, endureciendo el fotorresistente en el cobre que hay debajo. La tinta negra del plóter impide que la luz llegue a las zonas que no deben endurecerse, y éstas se eliminan.

Una vez preparada la placa, se lava con una solución alcalina que elimina cualquier fotoresistencia que no se haya endurecido. Un último lavado a presión elimina cualquier otra cosa que haya quedado en la superficie. A continuación, se seca el tablero.

El producto sale con la resistencia cubriendo adecuadamente las zonas de cobre que deben permanecer en la forma final. Un técnico examina las placas para asegurarse de que no se produzcan errores durante esta etapa. Toda la resistencia presente en este punto denota el cobre que emergerá en la placa de circuito impreso terminada.

Este paso sólo se aplica a las placas con más de dos capas. Las placas sencillas de dos capas se saltan a la perforación. Las placas de varias capas requieren más pasos.

Paso 4: Retirar el cobre no deseado

Con la fotoresistencia eliminada y la resistencia endurecida cubriendo el cobre que deseamos conservar, la placa pasa a la siguiente etapa: la eliminación del cobre no deseado. Al igual que la solución alcalina ha eliminado la resistencia, un preparado químico más potente se come el exceso de cobre. El baño de solución solvente de cobre elimina todo el cobre expuesto. Mientras tanto, el cobre deseado permanece totalmente protegido bajo la capa endurecida de fotoresistencia.

No todas las placas de cobre son iguales. Algunos tableros más pesados requieren mayores cantidades de disolvente de cobre y diferentes tiempos de exposición. Como nota al margen, las placas de cobre más pesadas requieren una atención adicional para el espaciado de las pistas. La mayoría de las placas de circuito impreso estándar cuentan con una especificación similar.

Ahora que el disolvente ha eliminado el cobre no deseado, es necesario lavar la resistencia endurecida que protege el cobre preferido. Otro disolvente logra esta tarea. Ahora la placa brilla con sólo el sustrato de cobre necesario para la PCB.

Paso 5: Alineación de las capas e inspección óptica

Con todas las capas limpias y preparadas, las capas requieren punzones de alineación para asegurar que todas se alinean. Los orificios de registro alinean las capas interiores con las exteriores. El técnico coloca las capas en una máquina llamada punzón óptico, que permite una correspondencia exacta para que los agujeros de registro se perforen con precisión.

Una vez colocadas las capas, es imposible corregir cualquier error que se produzca en las capas interiores. Otra máquina realiza una inspección óptica automática de los paneles para confirmar la ausencia total de defectos. El diseño original de Gerber, que recibió el fabricante, sirve de modelo. La máquina escanea las capas mediante un sensor láser y procede a comparar electrónicamente la imagen digital con el archivo Gerber original.

Si la máquina encuentra alguna incoherencia, la comparación se muestra en un monitor para que el técnico la evalúe. Una vez que la capa pasa la inspección, pasa a las etapas finales de la producción de placas de circuito impreso.

Paso 6: Capas y unión

En esta etapa, la placa de circuito impreso toma forma. Todas las capas separadas esperan su unión. Con las capas listas y confirmadas, sólo hay que fusionarlas. Las capas exteriores deben unirse con el sustrato. El proceso se realiza en dos pasos: la formación de capas y la unión.

El material de la capa exterior consiste en láminas de fibra de vidrio, preimpregnadas con resina epoxi. La abreviatura de esto se llama prepreg. Una fina lámina de cobre cubre también la parte superior e inferior del sustrato original, que contiene los grabados de las trazas de cobre. Ahora, es el momento de unirlos.

La unión se realiza en una pesada mesa de acero con abrazaderas metálicas. Las capas encajan de forma segura en los pasadores fijados a la mesa. Todo debe encajar perfectamente para evitar que se desplace durante la alineación.

Un técnico comienza colocando una capa de preimpregnado sobre la cuenca de alineación. La capa de sustrato encaja sobre el prepreg antes de colocar la lámina de cobre. Otras láminas de preimpregnado se colocan encima de la capa de cobre. Finalmente, una lámina de aluminio y una placa de prensado de cobre completan la pila. Ahora está preparada para el prensado.

Toda la operación se somete a una rutina automática dirigida por el ordenador de la prensa de adhesión. El ordenador orquesta el proceso de calentamiento de la pila, el punto en el que aplicar la presión y cuándo dejar que la pila se enfríe a un ritmo controlado.

A continuación, se produce un cierto desembalaje. Con todas las capas moldeadas juntas en un súper sándwich de gloria de PCB, el técnico simplemente desempaqueta el producto de PCB multicapa. Es una simple cuestión de retirar las clavijas de sujeción y descartar la placa de presión superior. La bondad de la PCB emerge victoriosa de entre su caparazón de placas de presión de aluminio. La lámina de cobre, incluida en el proceso, permanece para formar las capas exteriores de la PCB.

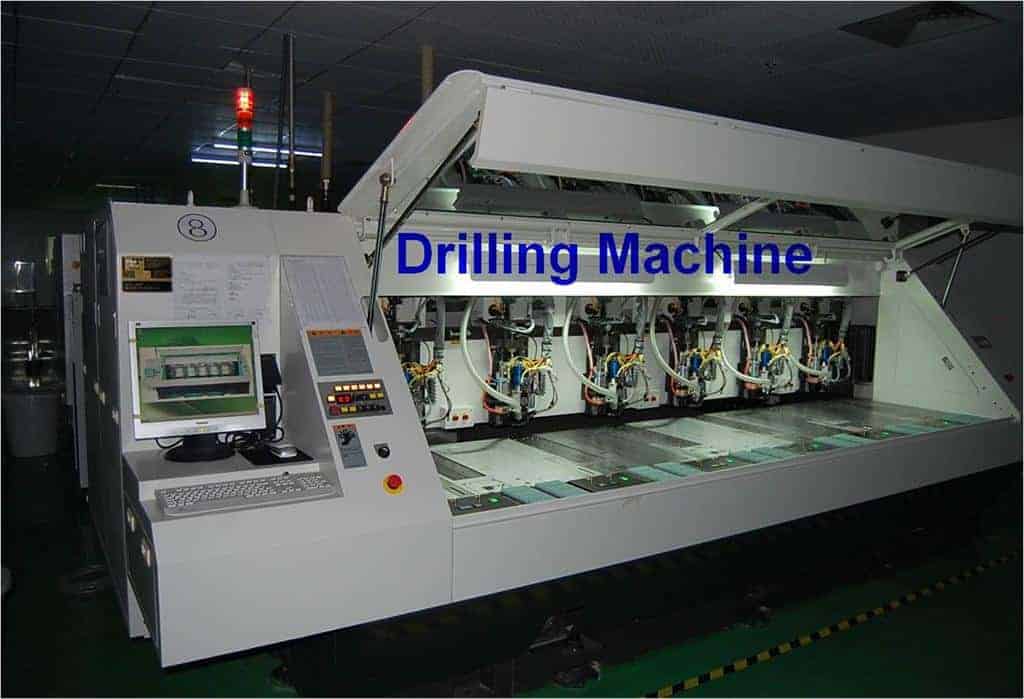

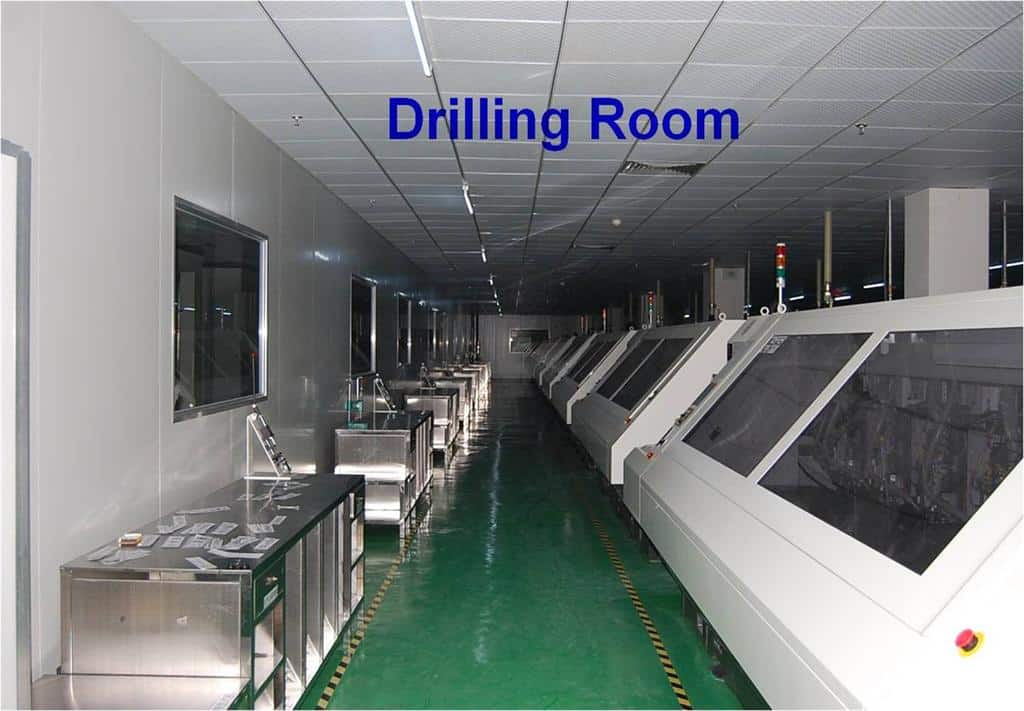

Paso 7: Taladrar

Por último, se perforan los agujeros en la placa apilada. Todos los componentes que vendrán después, como los agujeros de las vías de enlace de cobre y los aspectos de plomo, dependen de la exactitud de los agujeros de perforación de precisión. Los agujeros se perforan con una anchura de un pelo: el taladro alcanza las 100 micras de diámetro, mientras que el pelo tiene una media de 150 micras.

Para encontrar la ubicación de los objetivos de perforación, un localizador de rayos X identifica los puntos adecuados de los objetivos de perforación. A continuación, se perforan los agujeros de registro adecuados para asegurar la pila para la serie de agujeros más específicos.

Antes de taladrar, el técnico coloca una tabla de material amortiguador bajo el objetivo de perforación para garantizar que se promulgue un orificio limpio. El material de salida evita cualquier desgarro innecesario en las salidas de la broca.

Un ordenador controla cada micromovimiento de la taladradora: es natural que un producto que determina el comportamiento de las máquinas se apoye en ordenadores. La máquina accionada por ordenador utiliza el archivo de perforación del diseño original para identificar los puntos adecuados para perforar.

Las taladradoras utilizan husillos accionados por aire que giran a 150.000 rpm. A esta velocidad, se podría pensar que el taladrado se produce en un instante, pero hay muchos agujeros que taladrar. Una placa de circuito impreso media contiene más de cien puntos de perforación intactos. Durante el taladrado, cada uno necesita su momento especial con la broca, por lo que lleva su tiempo. Los agujeros albergan posteriormente las vías y los agujeros de montaje mecánico de la placa de circuito impreso. La fijación final de estas piezas se produce más tarde, después del chapado.

Una vez completado el taladro, el cobre adicional que recubre los bordes del panel de producción se somete a la eliminación mediante una herramienta de perfilado.

Paso 8: Chapado y deposición de cobre

Tras el taladrado, el panel pasa al chapado. Este proceso fusiona las diferentes capas mediante deposición química. Tras una limpieza a fondo, el panel se somete a una serie de baños químicos. Durante los baños, un proceso de deposición química deposita una fina capa -de aproximadamente una micra de espesor- de cobre sobre la superficie del panel. El cobre entra en los agujeros recién perforados.

Antes de este paso, la superficie interior de los agujeros simplemente deja al descubierto el material de fibra de vidrio que compone el interior del panel. Los baños de cobre cubren completamente, o chapan, las paredes de los agujeros. De paso, todo el panel recibe una nueva capa de cobre. Lo más importante es que los nuevos agujeros quedan cubiertos. Los ordenadores controlan todo el proceso de inmersión, retirada y procesado.

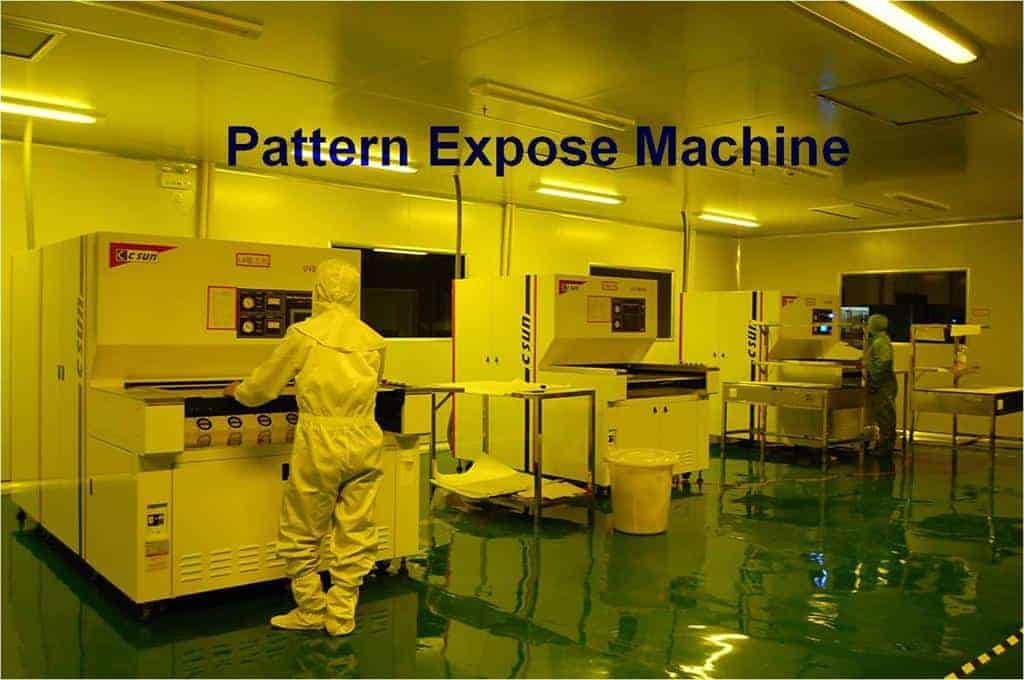

Paso 9: Imagen de la capa exterior

En el paso 3, aplicamos el fotorresistente al panel. En este paso, lo hacemos de nuevo, sólo que esta vez, hacemos una imagen de las capas exteriores del panel con el diseño de la PCB. Comenzamos con las capas en una sala estéril para evitar que cualquier contaminante se adhiera a la superficie de la capa, y luego aplicamos una capa de foto-resistencia al panel. El panel preparado pasa a la sala amarilla. Las luces ultravioletas afectan al fotorresistente. Las longitudes de onda de la luz amarilla no llevan niveles de UV suficientes para afectar al fotorresistente.

Las transparencias de tinta negra se fijan con pasadores para evitar que se desalineen con el panel. Con el panel y el esténcil en contacto, un generador los bombardea con luz ultravioleta alta, que endurece el fotorresistente. A continuación, el panel pasa a una máquina que retira la resistencia no endurecida, protegida por la opacidad de la tinta negra.

El proceso es inverso al de las capas interiores. Por último, las placas exteriores se someten a una inspección para garantizar que se ha eliminado todo el fotorresistente no deseado durante la etapa anterior.

Paso 10: Chapado

Volvemos a la sala de chapado. Como hicimos en la etapa 8, galvanizamos el panel con una fina capa de cobre. Las secciones expuestas del panel desde la etapa de la capa externa de fotorresistencia reciben el galvanoplastia de cobre. Después de los baños iniciales de cobre, el panel suele recibir el estañado, que permite eliminar todo el cobre que queda en la placa que se va a retirar. El estaño protege la sección del panel destinada a permanecer cubierta de cobre durante la siguiente etapa de grabado. El grabado elimina la lámina de cobre no deseada del panel.

Paso 11: Grabado final

El estaño protege el cobre deseado durante esta etapa. El cobre expuesto no deseado y el que se encuentra debajo de la capa de resistencia restante se someten a la eliminación. De nuevo, se aplican soluciones químicas para eliminar el exceso de cobre. Mientras tanto, el estaño protege el cobre valorado durante esta etapa.

Las zonas conductoras y las conexiones están ahora bien establecidas.

Paso 12: Aplicación de la máscara de soldadura

Antes de aplicar la máscara de soldadura a ambos lados de la placa, los paneles se limpian y se cubren con una tinta de máscara de soldadura epoxi. Las placas reciben una ráfaga de luz ultravioleta, que atraviesa una película fotográfica de máscara de soldadura. Las partes cubiertas permanecen sin endurecer y se someten a su eliminación.

Finalmente, la placa pasa a un horno para curar la máscara de soldadura.

Paso 13: Acabado de la superficie

Para añadir una capacidad de soldadura adicional a la placa de circuito impreso, las chapamos químicamente con oro o plata. Algunas placas de circuito impreso también reciben almohadillas niveladas con aire caliente durante esta etapa. El nivelado con aire caliente da lugar a almohadillas uniformes. Este proceso conduce a la generación de un acabado superficial. RAYMING puede procesar múltiples tipos de acabado superficial según las demandas específicas de los clientes.

Paso 14: Serigrafía

La placa casi terminada recibe una escritura por chorro de tinta en su superficie, utilizada para indicar toda la información vital relativa a la placa de circuito impreso. Finalmente, la placa de circuito impreso pasa a la última etapa de recubrimiento y curado.

Paso 15: Prueba eléctrica

Como precaución final, un técnico realiza pruebas eléctricas en la PCB. Este procedimiento automatizado confirma la funcionalidad de la placa de circuito impreso y su conformidad con el diseño original. En RAYMING, ofrecemos una versión avanzada de las pruebas eléctricas llamada Prueba de Sonda Volante, que depende de sondas móviles para probar el rendimiento eléctrico de cada red en una placa de circuito impreso desnuda.

Paso 16: Perfilado y rayado en V

Llegamos al último paso: el corte. Se cortan diferentes placas a partir del panel original. El método empleado se centra en el uso de una fresadora o de una ranura en V. Una fresadora deja pequeñas pestañas a lo largo de los bordes del tablero, mientras que la ranura en V corta canales diagonales a lo largo de ambos lados del tablero. Ambas formas permiten que las placas salgan fácilmente del panel.

¿Necesita que alguien fabrique su placa de circuito impreso? ¡RAYMING puede ayudarle!

Como puede ver, el proceso de fabricación de placas de circuito impreso conlleva mucho trabajo. Para garantizar que las placas de circuito impreso se fabriquen con la calidad, el rendimiento y la durabilidad que usted espera, tiene que elegir un fabricante que tenga un alto nivel de experiencia y se centre en la calidad en cada etapa.

RAYMING es uno de los proveedores de servicios de producción de placas de circuito impreso personalizadas más experimentados de China. Con la idea de que nuestro éxito se mide por el de nuestros clientes, nos centramos en el cuidado y la atención al detalle que requiere cada paso de la fabricación de PCB. También ofrecemos embalaje al vacío, pesaje y entrega para asegurarnos de que su pedido de PCB llega de forma segura y sin daños. Hasta ahora, hemos imprimido placas de circuito impreso para empresas de todos los tamaños de más de 80 países, y nuestro objetivo es llevar nuestras placas de circuito impreso fabricadas a todos los rincones del mundo en los próximos años.

Ofrecemos servicios de prototipo de PCB de giro rápido, producción de PCB en masa y montaje. El presupuesto es siempre rápido y GRATUITO.

O bien, consulte los siguientes artículos para saber más sobre nuestros servicios. Si tiene alguna pregunta o prefiere hablar con nosotros directamente, escríbanos aquí.