La fabricación de componentes eléctricos y electrónicos es un proceso esencial en la industria actual. Estos componentes son fundamentales para el funcionamiento de una amplia gama de dispositivos y sistemas, desde electrodomésticos hasta equipos de telecomunicaciones. A medida que la tecnología avanza, la demanda de componentes eléctricos y electrónicos de alta calidad y eficientes sigue en aumento.

La producción de estos componentes implica una serie de técnicas específicas y avanzadas. Entre ellas, se encuentran el moldeo por inyección, el ensamblaje de circuitos y tarjetas electrónicas y la fabricación de semiconductores. Estos procesos garantizan que los componentes cumplen con los requisitos técnicos y de calidad necesarios para su correcto funcionamiento en los diferentes dispositivos y aplicaciones.

Además, el desarrollo sustentable y la reducción del impacto ambiental son aspectos cada vez más importantes en la fabricación de componentes eléctricos y electrónicos. Por ello, muchas empresas están adoptando prácticas y políticas ecológicas, como el uso de materiales reciclables y la implementación de métodos de producción más limpios y eficientes energéticamente.

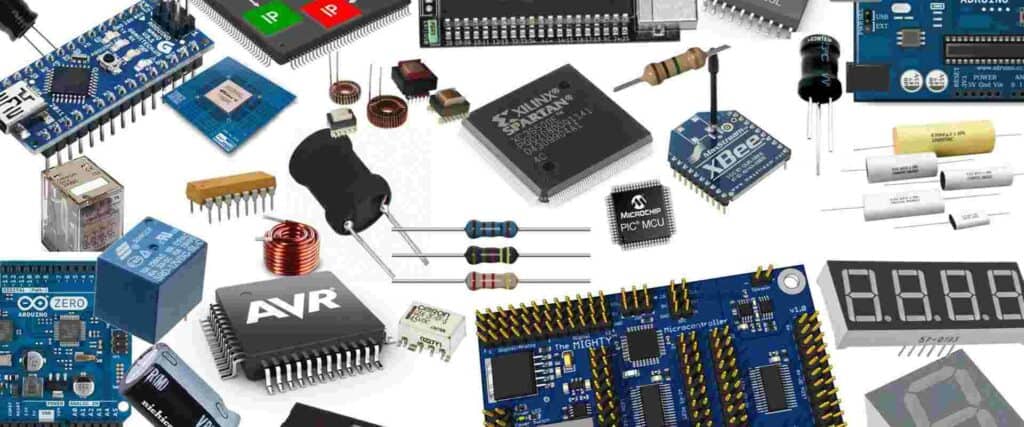

Tipos de Componentes Eléctricos y Electrónicos

Al diseñar y fabricar componentes eléctricos y electrónicos, es importante tener en cuenta los diferentes tipos. Vamos a dividir los componentes en dos categorías principales: Componentes Pasivos y Componentes Activos.

Componentes Pasivos

Los componentes pasivos son aquellos que no pueden amplificar o generar energía en un circuito. Estos incluyen:

-

Resistencias: Limitan el flujo de corriente en un circuito y se utilizan para controlar la tensión y la corriente. Se mide en ohmios (Ω).

-

Capacitores: Almacenan energía en forma de carga eléctrica y se utilizan para bloquear la corriente continua (DC) mientras permiten el paso de la corriente alterna (AC). Se mide en faradios (F).

-

Inductores: Almacenan energía en forma de campo magnético y se utilizan para bloquear corrientes de alta frecuencia. Se mide en henrios (H).

-

Transformadores: Permiten transferir energía eléctrica entre dos o más circuitos a través de campos magnéticos.

Componentes Activos

Los componentes activos son aquellos que pueden amplificar o generar energía en un circuito. Estos incluyen:

-

Diodos: Permiten que la corriente fluya en una sola dirección y se utilizan para convertir corriente alterna (AC) en corriente continua (DC).

-

Transistores: Son dispositivos semiconductores que pueden amplificar señales, actuar como interruptores y regular voltajes y corrientes.

-

Circuitos Integrados (CI): Son microchips que contienen miles o millones de transistores y otros componentes electrónicos en un solo chip.

-

Microcontroladores y microprocesadores: Son dispositivos de procesamiento de datos y control que se utilizan para ejecutar programas/operaciones específicas en sistemas electrónicos.

En resumen, los componentes eléctricos y electrónicos se pueden clasificar en componentes pasivos y componentes activos. Cada uno de ellos tiene sus propias aplicaciones y funciones en la creación y diseño de circuitos y sistemas electrónicos.

Procesos de Fabricación

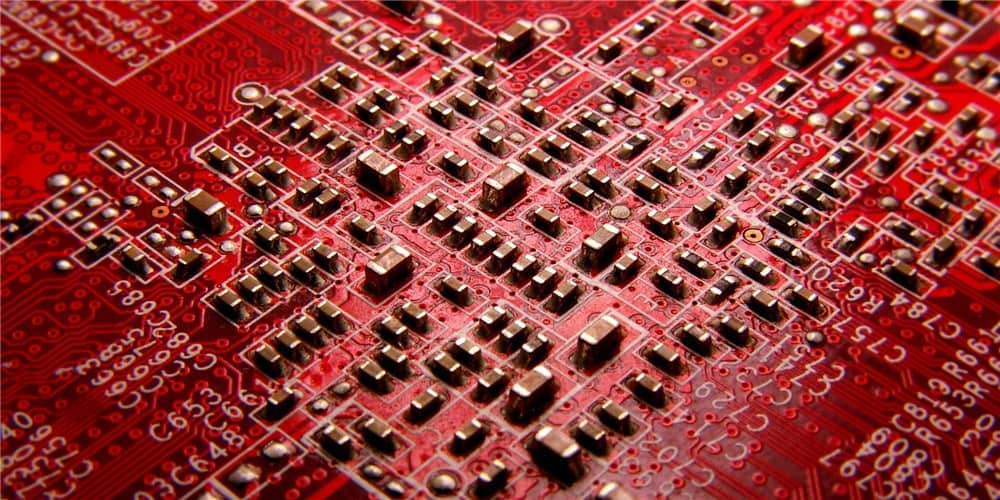

Montaje en Placa de Circuito Impreso (PCB)

La fabricación de componentes eléctricos y electrónicos comienza con el montaje en placa de circuito impreso (PCB). Las PCB son la base de cualquier dispositivo electrónico, ya que alojan y conectan todos los componentes que intervienen en su funcionamiento. El proceso de montaje en PCB incluye:

- Diseño de la PCB: Se diseña la placa utilizando software especializado, teniendo en cuenta las especificaciones del dispositivo y las normativas aplicables.

- Fabricación de la PCB: Se fabrica la placa siguiendo el diseño, generalmente mediante un proceso de foto-máscara y grabado en cobre.

- Montaje de componentes: Los componentes eléctricos y electrónicos se sueldan en la PCB, ya sea de forma manual o utilizando maquinaria automatizada.

Montaje en Superficie (SMT)

El montaje en superficie (SMT) es un método avanzado de montaje de componentes eléctricos y electrónicos en PCB. Difiere del montaje en-discontinuo en el que no se usan orificios pasantes, sino que los componentes se colocan directamente sobre las pistas de la placa. El proceso de montaje en superficie incluye:

- Preparación de la placa: Las PCB se recubren con una capa de pasta de soldadura, que servirá como base para fijar y conectar los componentes a la placa.

- Colocación de componentes: Los componentes se colocan en la posición correcta sobre la pasta de soldadura, utilizando equipos de colocación de alta precisión.

- Soldadura en horno: Las PCB se introducen en un horno de reflujo, donde la pasta de soldadura se funde y crea conexiones eléctricas estables entre los componentes y las pistas de la placa.

El montaje en superficie permite la fabricación de dispositivos más compactos y con mayor densidad de componentes, lo cual es esencial en la industria electrónica actual. Además, este método ofrece una mayor eficiencia de producción y una reducción de errores en el montaje, contribuyendo así a la calidad y confiabilidad de los productos finales.

Máquinas y Herramientas Utilizadas

Máquinas de Inserción Automática

Las máquinas de inserción automática son fundamentales en la fabricación de componentes eléctricos y electrónicos. Estas máquinas colocan automáticamente los componentes en su posición correcta en la placa de circuito impreso (PCB) de manera rápida y precisa. Algunas de las máquinas más comunes incluyen:

- Máquinas de montaje en superficie (SMT)

- Máquinas de inserción axial

- Máquinas de inserción radial

Estas máquinas aumentan la eficiencia en el proceso de producción y reducen el error humano en el montaje de componentes.

Equipos de Soldadura

La soldadura es fundamental en la unión de componentes eléctricos y electrónicos. Los equipos de soldadura empleados en la fabricación de estos componentes varían según las necesidades y especificaciones de los proyectos. Algunos ejemplos incluyen:

- Estaciones de soldadura manual: se utilizan para trabajos que requieren precisión y control por parte del operario.

- Soldadura por ola: es un proceso automatizado en el que la PCB se sumerge en una ola de soldadura fundida para unir los componentes.

- Soldadura por reflujo: en este método, se aplica una pasta de soldadura sobre la PCB y se calienta en un horno para fundir la soldadura y unir los componentes.

Cada uno de estos métodos tiene sus ventajas y limitaciones, dependiendo del tipo de proyecto y los requerimientos específicos. Al elegir el equipo de soldadura adecuado, es importante considerar factores como la calidad de la soldadura, la producción y la eficiencia energética.

Control de Calidad y Pruebas

Inspección Óptica Automatizada (AOI)

La Inspección Óptica Automatizada (AOI) es un proceso clave en la fabricación de componentes eléctricos y electrónicos. Esta técnica utiliza cámaras de alta resolución y software avanzado para analizar automáticamente las placas de circuitos y sus componentes, detectando posibles defectos o inconsistencias en la producción.

- Ventajas de AOI:

- Velocidad: permite inspeccionar placas en tiempo real.

- Precisión: identifica defectos de forma precisa y confiable.

- Reducción de costos: minimiza la necesidad de inspecciones manuales.

Pruebas Funcionales

Las Pruebas Funcionales son esenciales para garantizar que los componentes eléctricos y electrónicos cumplan con sus especificaciones y funcionen correctamente. Estas pruebas consisten en someter a los componentes a diferentes estímulos eléctricos y monitorear su comportamiento y rendimiento.

Algunas pruebas funcionales comunes son:

- Pruebas de continuidad: verificación de la existencia de trayectorias eléctricas en los circuitos.

- Pruebas de aislamiento: validación de la capacidad de los componentes para resistir voltajes elevados sin presentar fugas eléctricas.

- Pruebas de respuesta en frecuencia: medición de la capacidad de los componentes para trabajar en diferentes rangos de frecuencia.

La realización periódica de estas pruebas y el monitoreo constante de los resultados contribuyen al mejoramiento continuo de la calidad y la eficiencia en la fabricación de componentes eléctricos y electrónicos.

Normativas y Certificaciones

ISO 9001

La norma ISO 9001 es un sistema de gestión de calidad que asegura la excelente fabricación de componentes eléctricos y electrónicos. Esta certificación demuestra el compromiso de la empresa con la calidad, mejora continua y el enfoque al cliente en el proceso de producción. Algunos beneficios de contar con la certificación ISO 9001 son:

- Establecimiento de procesos efectivos de producción

- Mejora de la calidad y confiabilidad de los productos

- Reducción de riesgos y errores en el proceso

- Incremento de la satisfacción del cliente

RoHS

La Directiva RoHS (Restriction of Hazardous Substances) es una regulación europea que limita el uso de ciertas sustancias peligrosas en la fabricación de componentes eléctricos y electrónicos. Los componentes que cumplen con RoHS deben estar libres de:

| Sustancia | Límite de concentración |

|---|---|

| Plomo | 1000 ppm |

| Cadmio | 100 ppm |

| Mercurio | 1000 ppm |

| Cromo hexavalente | 1000 ppm |

| PBBs | 1000 ppm |

| PBDEs | 1000 ppm |

Cumplir con la Directiva RoHS es imprescindible para poder comercializar componentes eléctricos y electrónicos en la Unión Europea. Además, esta normativa promueve prácticas de producción sostenibles y responsables con el medio ambiente y la salud pública.

Tendencias y Avances Futuros

Automatización y Robótica

La automatización y la robótica están transformando la industria de fabricación de componentes eléctricos y electrónicos. Los robots colaborativos y sistemas autónomos mejoran la eficiencia en la producción, logrando una mayor precisión y reduciendo errores. Los fabricantes también pueden adaptarse rápidamente a las demandas cambiantes del mercado mediante la automatización del montaje, la inspección de calidad y el empaquetado.

Algunos avances clave en automatización y robótica incluyen:

- Sensores inteligentes

- Inteligencia artificial y aprendizaje automático

- Integración de Internet de las cosas (IoT)

Fabricación Aditiva e Impresión 3D

La fabricación aditiva, también conocida como impresión 3D, permite la producción rápida y rentable de componentes eléctricos y electrónicos personalizados. Esta tecnología puede utilizar diversos materiales, como plásticos, metales y cerámicas, lo que permite una mayor flexibilidad en la producción y la innovación en el diseño.

Las ventajas clave de la fabricación aditiva incluyen:

- Reducción de costos y tiempos de producción

- Facilita la fabricación de prototipos y la innovación

- Reducción de desperdicios y un enfoque más sostenible en la producción

La fabricación aditiva e impresión 3D todavía están evolucionando, y es probable que veamos aún más avances significativos en los próximos años.

Al seguir estas tendencias y adoptar tecnologías futuras en la fabricación de componentes eléctricos y electrónicos, la industria podrá mantenerse a la vanguardia en términos de eficiencia y capacidad para satisfacer las crecientes demandas de los consumidores y los avances tecnológicos globales.